谈大拱隧道施工的关键控制措施

[12-11 16:58:43] 来源:http://www.tmgc8.com 隧道工程 阅读:3384次

摘要:分岔式隧道是近几年国内出现的一种新型结构形式,它由小间距隧道——连拱隧道——大拱隧道组成。沪蓉西高速公路湖北宜昌至恩施段八字岭隧道出口便采用了此结构形式。笔者作为参战施工负责人,参与了项目施工的全过程,对分岔式隧道的大拱段开挖和初期支护的关键控制点进行了总结,以对今后分岔式隧道的设计及施工提供一定的参考。

主题词:大拱,隧道,施工,控制

沪蓉西高速公路八字岭隧道位于湖北省宜昌市和恩施土家族自治州交界处,隧道左线全长3525米,右线全长3548米。出口端坡面立陡,沟谷深切,紧接四渡河双塔双索四车道悬索桥。由于双向双线分离式隧道与四车道悬索桥连接无路基段可过渡,该隧道出口段设计为(分离式→小间距→双连拱→大拱段)的结构。如此结构复杂断面超大的隧道在国内尚无施工先例,被列为交通部西部科研课题,本文就大拱段施工中的关键性工序做以概述和分析。

一、 施工方案选定

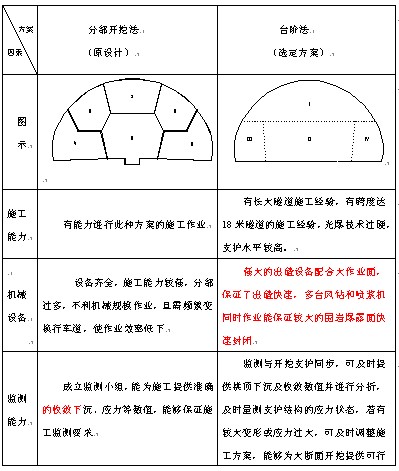

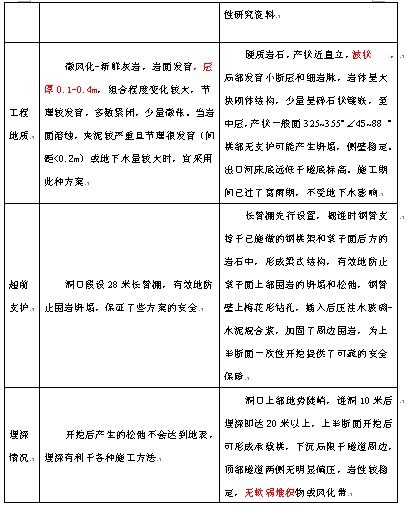

大拱段开挖高度达12米,宽度24.7米。进场后施工单位对自身队伍的施工经验和能力、机械设备状况进行详细的调查并进行客观的定位,结合洞口围岩状况和地质预报结果、洞顶埋深情况、超前支护设计、工期要求、施工环境影响等多方因素,经多次论证和比选,最后选定了台阶法施工方案。

方案比选对照表:

二、 关键工序控制分析

1、 长管棚施作。为防止开挖过程中围岩崩坍和松弛,有效保证下部施工人员和机械的安全,洞口段顶部设置28米长管棚,间距50cm,管径108mm,共55根,长管棚安装完后配合双液注浆,钢管的位置准确和注浆效果是管棚发挥作用的关键。注浆设备采用BW-250/50型双液注浆泵,水泥浆与水玻璃体积比为1:0.5,水泥浆水灰比1:1,水玻璃浓度35波美,模数2.4,经现场调制并试验后开始压注。注浆压力初压为0.5~1.0MPa,终压需达2.0MPa,分段压注。为增强管棚强度,注浆结束后将钢管内浆液清除,用M30水泥砂浆将管内紧密充填。

开挖后证明,长管棚为洞口段围岩的稳定起到了重大作用。虽然有风化溶蚀较严重的现象,未出现任何坍方,裂隙发育岩层内大多可见水泥浆,周边围岩的整体强度得到改善,可见管棚在断面上方形成了一道纵梁,托住了局部破碎的岩体,并在掌子面前方形成一个壳结构,保证了掌子面周边的稳定。而掌子面的稳定正是大断面隧道施工需要解决的重点问题。

2、 钻爆作业:光面爆破是新奥法施工的精髓,光爆效果的好坏直接影响掌子面上方围岩的稳定和下步作业人员的安全,而且也是施工单位和效益的直接因素。衡量光爆效果的重要标志就是超欠挖,超欠挖相对值越大,说明轮廓不圆顺,不能有效利用围岩自承力,围岩内部产生应力集中,不利围岩稳定。抓好光爆效果要从多方面入手:

(1) 测量放线:现场放样是控制钻爆的第一步。保证每循环都放线,每环线必精确,改变“宁超勿欠”的传统观念,以每个周边眼的精确位置保证轮廓线的准确。成立精测组控制隧道中线和标高的准确,每5米用激光断面仪实测,以实测数据评定施工放样精确度。

(2) 钻孔精度:钻孔对轮廓线的影响关键是开口位置和外插角,眼距的均匀也是一个主要因素。每环将周边孔位用红油漆定位,控制开口位置比较容易,要求位置偏差不得超过3cm,控制外插角是钻孔的难点,在钻眼开口时,必须由专人在侧面控制钻杆上仰角度和外插角度。

(3) 钻爆设计:由于断面扁平率大(达2.06),爆破后围岩对拱角将产生较大的压力,坑道周边围岩将产生应力重分布,重分布后的主应力要达到初始应力的3~4倍,如此大的应力必将使周边围岩塑性化,而控制围岩塑性化发展的最有效手段就是强大而快速的初期支护,必须以“短进尺,快支护”的原则保证掌子面的安全和稳定。www.tmgc8.com

主要爆破方案和参数如下:

A、 掏槽:由于断面宽度大(达18m),设左右两个掏槽区,采用八字掏槽。同段位非电毫秒雷管联接同时起爆,增加了辅助眼的临空效果,使辅助眼能够合理布设。

B、 周边孔布置:周边眼开口布置在轮廓线上,间距0.45米,采用间隔装药导爆索起爆,孔深1米装药0.2kg。

C、 单位岩石炸药消耗量:0.9kg。

D、 爆破器材:炸药采用2号岩石硝铵,雷管需采用非电毫秒雷管,为避免振动波在围岩中产生叠加作用,毫秒雷管隔段选用。

(4) 地质影响:围岩受岩溶及风化影响较普遍,时有裂隙夹泥现象及小型溶洞出现,所以在现场要根据实际情况对钻孔位置、角度和装药量进行调整,调整情况主要根据经验和类比现象确定,可以采取内移炮眼、局部加密炮眼、眼底塞泥堵空洞、以溶洞位置调整起爆顺序等灵活措施。

通过以上各种手段控制,光面爆破取得了较好的效果,为不利结构面下最大程度利用围岩自承能力起到了积极作用。如此大跨度和扁平率的隧道暗挖采用台阶法一次性爆破施工,在我国还未有先例,此方案的成功实施也为我们施工单位在此类条件下的隧道开挖增添了宝贵经验。

3、 初期支护:

初期支护是在施工期间,为了控制围岩自支护能力不足导致周边岩体继续变形所采取的第一次支护,也称施工支护,主要手段为锚杆、喷射砼等近年来新发展的施工技术措施,而这些初支措施,也正是新奥法的精髓所在。

在以往的施工中,我们大部分施工人员都认为初支只是一种保证在施工过程中施工安全的一种手段,二次衬砌过后即完成了它的使命,所以也称之为临时支护,然而这种认识是不全面的。在支护手段中,支护所要解决的外力主要来自于围岩内部产生的应力,而非仅个别松散石块产生的重力。初期支护的目的主要在于充分利用岩体的自支护能力,所以我们认为在支护措施中(包括初支和二衬),初期支护对岩体产生的作用力起着大部分的抵制作用。它将在今后隧道的运营中起着长期以至于永久的作用。尤其对这种跨度大、扁平率高的隧道而言,必须要依靠强大的初期支护确保结构长期的力学稳定性。近年来随着新奥法的普及,施工理论也日致完善,所以近来设计的隧道都有着初期支护强大的特点,而二次衬砌却有减薄的趋势,(在IV类以上围岩隧道中,二衬仅起到美观和防侵蚀的作用)。在本案当中,即设计有强大的支护措施,包括系统锚杆、超长预应力锚杆、双层网喷及钢拱架等,而且特别说明须待拱跨收敛稳定后方可考虑二衬,鉴于此,我们也将初支工作放到了重中之重的位置,每一道工序都进行了严格的控制,初期支护作业流程如下图:

作业标准及重点注意事项:

(1)找顶:先用挖机,将有裂缝与围岩间联结不密实的或夹泥的大块石抠掉,再人工用钢钎细找一遍,以保证下部支护作业时不会产生落石、掉碴。

(2)钢拱架立设:在架设钢支撑时首先要保证其内轮廓位置的绝对正确,否则在今后二衬作业时,欠挖没办法处理,所以每环安设之前都要进行准确的现场测量放样。

钢拱架最大的特点就是架设联结完毕后马上就可以承受围岩的变形压力,前题是必须与围岩紧密贴实,这样在各别超挖部位,就必须加入楔块楔紧。宜采用钢板及工字钢的边角料,严禁用碎石等异物弃填,以防在喷射砼后形成空隙,留下后患;拱脚必须落到实地基岩上,不允许有虚碴或垫石块,若有超挖可现场用工字钢配制接长段。

与钢格栅相比,钢拱架有着安装时质量大、刚度强、不易架设和调整的特点,所以在加工时,要确保加工精度,不能产生扭曲变形或弧线不准,导致联结板不能密贴或螺丝孔不对位;分段要按架设人员能力设计,过长安装困难,过短接头太多,又会降低强度。

为确保钢拱架受的力能通过锚杆传至岩体内部,每根锚杆必须与钢拱架施焊。尤其是6米长的预应力锚杆,与钢拱架联接牢靠,可将围岩表面破碎带产生的压力,通过以钢架、钢筋网和喷射砼形成的加固带传至岩体深处。

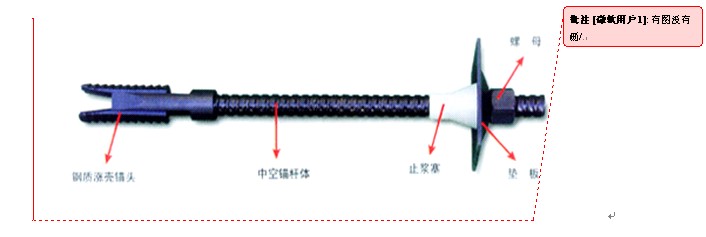

(3)锚杆安装:锚杆分为系统锚杆和预应力锚杆两种,系统锚杆长3.5m,间距环向2m,纵向1m,杆材用Φ22螺纹钢制作。预应力锚杆以前很少在交通隧道使用,此大跨度隧道为加大承载拱形成的范围,减少周边岩体的相对变形,设计了6m长、Φ25预应力锚杆。预应力锚杆实施的关键是锚头,本案中采用的是涨壳式锚头(如下图)。杆体为全螺纹形的高强度钢,以实现加预应力后螺母可在任意位置锁死。www.tmgc8.com

锚杆在装入过程中必须一次顶进到位,中途在遇到异常无法顶入时也不能退出,所以清孔时必须清理干净,不得留有残碴而将膨胀头(壳)挤住。

开孔部位必须平整,且岩面与孔向保持垂直,以保证垫板与岩面的密贴,减少在紧好螺母松开拉拔器后杆体的回缩,这一点是保证预应力最终剩余值的关键。

机械式锚杆的作用来自于预拉力对岩石的挤压,所以每根锚杆实施预应力必须达到设计的标准100KN方可停止拉拔。岩体大部为薄至中层产状,在实施中锚杆尽量垂直于层理,这样锚杆体系将数层岩层联系在一起形成结合梁,有利于利用岩体自承力。

预应力锚杆安装工序繁琐,且杆材加工精度要求高。为保证锚杆原材质量及加工质量,预应力锚杆的生产最好委外加工,只有高质量的锚杆才能加快安装速度并充分发挥其支护效果,这也是工厂化的优势所在。