滑模施工技术在大型海工结构施工中的应用

[12-11 16:59:40] 来源:http://www.tmgc8.com 工程技术 阅读:3405次

摘 要:液压滑模施工技术是一种机械化程度高、施工速度快、现场场地占用少、结构整体性强、抗震性能好、安全作业有保障、施工成本较低、环境与经济综合效益显著的一种施工技术,以其卓越的优点得到广泛的应用。适合滑模工艺特点的混凝土配合比设计和人员、设备配置,及规范的施工过程管理是滑模施工成功的关键。经过多年不断的改进,滑模施工工艺已能够达到海工工程的耐久性及外观质量等各项标准要求。关键词:滑模;耐久性;过程控制

1 滑模工艺的发展历史

1.1 滑模工艺在国外的起源

滑模施工方法始创于20世纪20年代初期的美国,但由于提升机具笨重、用工多且控制难度大而没有得到推广应用。40年代中期以后,瑞典研制成功了液压滑模千斤顶和集中控制的滑模设备,为逐步推广应用滑模施工创造了有利的条件。70、80年代,滑模设备及控制系统日益完善,应用范围也不断扩大。欧美几国除相继采用滑模工艺建造了大量的超高烟囱、电视塔、双曲线冷却塔等高大构筑物外,并向建造高层和超高层民用建筑发展。70年代中期,奥地利率先将滑模工艺应用于油/气平台施工当中,开创了滑模工艺应用于海工行业的先河。

1.2 滑模工艺在我国的推广应用

我国从50年代开始采用由俄罗斯引进的手动螺旋式千斤顶,在各地应用滑模工艺建造了一批筒仓等工程。1966年我国自行设计研制成功滑模用液压千斤顶并正式投产。1968年召开全国冶金建设推广滑模施工现场会,使液压滑模施工技术开始在全国推广。80年代后,我国华南沿海地区相继出现数十个以滑模工艺预制扶壁、圆筒及沉箱等大型海工构件的工程。随着施工工艺和技术的不断完善及管理水平的不断提高,目前,采用滑模施工的单个构件规模已经超过了3000t,滑模施工的质量水平也有的大幅度的提升。

2 滑模施工工艺简介

2.1 工艺概况

液压滑升模板施工技术是混凝土结构工程施工中机械化程度高、施工速度快、现场场地占用少、结构整体性强、抗震性能好、安全作业有保障、环境与经济综合效益显著的一种施工技术,通常简称为“滑模”。它是依照构筑物的平面轮廓,制作组装一套由工具模板、提升架、操作平台和液压提升系统组成的滑升模板系统,随着模板系统的滑升,不断绑扎钢筋和浇灌混凝土,直至结构成型的一种施工工艺,特别适用于筒形结构等截面形状沿高度变化不大的高耸构筑物的施工。由于只需在构筑物底部进行一次模板安装,整个浇筑过程无需落地脚手架,极大地减少了施工成本、改善了施工条件,加快了建设速度和提高了工程质量。

2.2 滑模工艺的优越性

液压滑模技术之所以得到广泛的应用,是缘于其具备如下优越性:

(1)机械化程度高,结构整体性好滑升模板系统由集中控制的液压系统提升,机械化程度高;随着滑升系统的整体提升,钢筋绑扎和混凝土浇注连续,无需设置施工缝,结构整体性好。

(2)节约钢材,降低施工费用

只需1m多高的工具模板、提升系统和操作平台,无需传统的落地脚手架,与传统方法相比,可节省非结构钢材80%~90%,甚至更多,因此施工总成本较低。

(3)施工进度快,工期短

由于模板整体装拆、无需落地脚手架,混凝土强度达到0.05~0.20MPa即可出模,加速模板的周转,可比传统的施工方法缩短工期约1/2。

(4)适应性较强

滑升模板系统加装活动模板,便可适应变截面结构物的施工,有较为灵活的适应性。

(5)改善作业条件,施工安全

整个施工过程的主要工序作业在不断提升的施工平台上进行,混凝土入舱和振捣操作方便,施工质量易于控制。施工过程无需攀爬脚手架,施工人员的安全比较有保障。

(6)施工占地面积小

滑模工艺所需施工场地面积仅为传统工艺的1/8~1/7,特别适用于场地狭窄的扩建和改建工程。

2.3 滑模工艺的局限性

滑模施工工艺虽有许多优点,但较传统的工艺而言有一定的技术和管理难度,存在一定的局限性:

(1)施工设备投入方面,需要一套专用滑升模板系统和与之相配套的大型起重设备以及可以保证数十小时连续作业的混凝土浇注系统;www.tmgc8.com

(2)劳动力投入方面:根据各工种工作量的大小配备足够的人员和班次,以保证数十小时连续作业,其中几个主要的技术工种要求具备一定的技能和施工经验,一般来说,投入的劳动力数量是其他工艺的1.5~2倍;

(3)在施工管理方面,施工现场要求组织严密、分工明确、协调统一,后勤保障要与现场紧密配合,管理难度比其他工艺的难度大;

(4)在滑模工艺的适用性上,局限于水平截面变化不大的筒型结构,变化大的结构形式采用滑模工艺施工成本相对较高,质量也不易控制。

2.4 工艺介绍

滑模施工的工艺原理是根据混凝土从可塑状态转变为固态有一段时间(一般为4~6h)的特性,利用滑模模板的高度制造时间差,即在浇注模板顶层混凝土时,位于模板底层的混凝土已经达到了一定的强度(0.05~0.2MPa),能承受上层混凝土的荷重而保持原状,此时模板向上滑升,底层混凝土出模,钢筋绑扎和混凝土浇注可以向上连续进行,直至构筑物成型。海工构筑物因其所处的恶劣环境对混凝土的耐久性提出了很高的要求,完善细致的前期策划及规范的过程控制是滑模成功的基础,也是满足海工结构,尤其是大型结构施工质量要求关键。

2.4.1 升模板系统

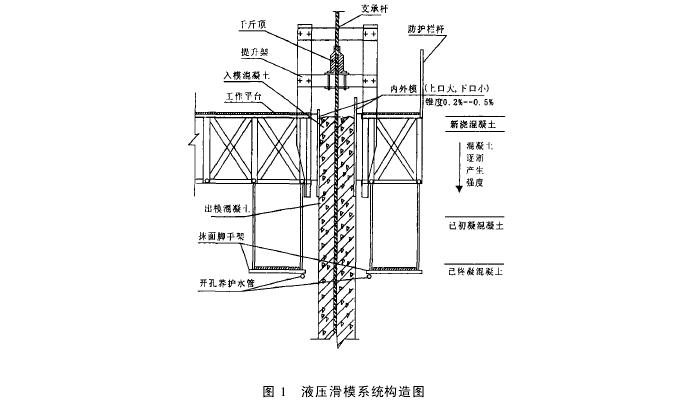

目前,液压提升模板主要由下列各系统组成,如图1所示。

(1)液压提升系统

该系统是整套滑模施工装置的提升动力和荷载传递装置。它由液压控制部分、输油管路、调节设备和提升设备组成,包括千斤顶、油泵、输油管线、支撑杆和限位卡等。千斤顶布设应充分考虑施工荷载,并预留一定的富余,以备意外情况发生时有处理的余地。

(2)工具模板系统

工具模板系统是使混凝土成型的装置,它由工具模板、桁架和提升架组成。起吊滑升模板系统必须使用吊具,确保模板不发生塑性变形。

(3)操作平台系统

操作平台系统包括内平台、外平台和悬挂脚手架,供操作人员行走和作业、摆放少量钢筋和小型机具设备及混凝土入模前临时堆放之用,应考虑足够的面积。

2.4.2 混凝土的配制

混凝土配合比设计对于滑模至关重要,其配制及原材料的选择除符合现行标准外,还应适应滑模施工的特点:水泥应选用泌水性小的硅酸盐水泥和普通硅酸盐水泥;细骨料以细度模数在2.0~2.5之间为好,砂率较普通混凝土略大,以便于抹面;粗骨料尽量采用连续级配;掺加适量的Ⅰ级或Ⅱ级粉煤灰(掺量约为10%~15%),增加胶凝材料的体积,不仅可以改善混凝土的保水性和粘聚性,还能提高混凝土的耐久性;正常滑升过程的混凝土坍落度控制在30~50mm。

2.4.3 模板系统的滑升速度的确定

混凝土强度的增长速度与滑模模板的高度决定了滑模的提升速度,即滑升速度以混凝土出模时,混凝土强度在0.05~0.2MPa之间较为理想,既能保持其原形状,又尚未初凝,可以进行原浆抹面。

一般情况下,滑模模板的高度是一定的,因此,应根据混凝土凝结时间推算出来的滑升速度,计算出每小时混凝土拌和、运输、分灰、钢筋绑扎、接高、支撑杆焊接及测量控制等各个环节的工效要求,配置与此相配套的混凝土拌和设备、起重运输设备以及各工种的人员数量。模板系统的滑升速度计算公式如下:

2.4.4 起重设备的配置

起重设备主要考虑两项功能:一是模板的吊装和滑模施工完成后的拆除;二是滑模施工过程中连续浇注混凝土及吊运支撑杆和部分钢筋。通常采用两台门式吊机协同作业,每台吊机配备2台小车,每台小车配备大、小钩各一。门吊的净跨度和净高应满足施工要求。门吊起重量应考虑安装和拆除模板系统及施工过程中能满足滑模施工过程中的混凝土、钢筋和支承杆的吊运,并能保持长时间连续运转。

工效推算出的每台门吊每小时需要起吊混凝土和钢筋的次数总和; H为混凝土和钢筋的平均吊高,m。

2.4.5 劳动力的配置

与设备配置同理,劳动力的配置也应根据滑模各工艺流程的速率分别计算出单位时间内各自的工作量,并根据各工种的特点和结构物的外型特征平均划分工作区段,每个工作区段配备足够的劳动力,并在此基础上至少配备两个作业班的人数。www.tmgc8.com

2.4.6 滑模工艺流程

滑模工艺流程如图2所示。

2.4.7 施工过程控制

(1)初升

滑动模板初升是混凝土开始浇注后的第一个控制要点。初升的时机要准确把握:太早,出模混凝土易塌落;太迟,出模混凝土干硬,无法原浆抹面。控制方法是:在浇注首层混凝土的第一盘和最后一盘混凝土时分别取样制备试件,采用贯入阻力仪分别测定混凝土强度达到0.05 MPa和0.20MPa的时间,即初升时间。当最后一盘混凝土的试件的推定强度超过0.05 MPa后,便可以初升模板系统。但根据试件所推定的强度值由于各种因素影响,与实际浇注的混凝土强度有出入,因此在初升开始时,应缓慢滑升1~2个行程(即30~60mm),观察混凝土成型的状态后再确定是否应该继续滑升。

(2)正常滑升

模板初升完成后即进入正常滑升阶段,混凝土浇筑、钢筋绑扎、预埋管件的埋设、支承杆接长、出模混凝土表面抹光等各工序同时进行。

《滑模施工技术在大型海工结构施工中的应用》相关文章

分类导航

最新《工程技术》

- ·施工技术-土方回填施工步骤及注意事项有哪

- ·施工技术-公路路基碾压标准

- ·建筑材料-涂料行业向技术提升和专业性发展

- ·施工技术-被动式建筑

- ·踢脚板上口镶嵌塑料条施工做法

- ·施工技术-预应力钢筋张拉工施工安全要求

- ·施工技术-钢筋电渣压力焊时未熔合的防治措

- ·岩土工程知识-地下水位变化引起危害分为几

- ·工程技术-脚手架拆除的安全技术措施

- ·工程技术-立式榫槽机的检查规定

- ·工程技术-起重吊装“十不吊”规定有哪些

- ·工程技术-项目环境保护管理规定

- ·建筑工程-超高层建筑节能难题

- ·工程技术知识-塑料门窗节能环保优势

- ·工程技术知识-建筑物的外窗和幕墙的外遮阳

- ·工程技术知识-建筑入口和主要活动空间设有

- ·工程技术知识-关于酚醛板分析

- ·工程技术知识-高掺量粉煤灰自保温砌块综述