穿过既有公路填方路基的隧道施工

[12-11 17:00:46] 来源:http://www.tmgc8.com 隧道工程 阅读:3877次

4.4.4.4、衬砌模板台车制作

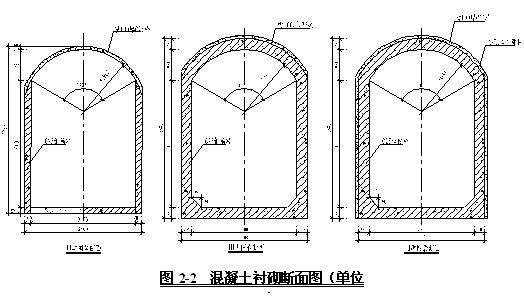

台车的制作主要依据衬砌断面净空尺寸、拱墙衬砌分段长度、洞底和拱墙混凝土施工分段方案进行。制作台车时,台车模板考虑纵向搭接20cm,底部与“矮边墙”搭接10cm。立模、拆模用液压油缸执行,定位找正由底座调平油缸执行。由于受净空限制,台车采用门架平移型式。www.tmgc8.com

⑴主要技术参数:

台车模板面结构尺寸:同衬砌断面净空;

台车模板长度:12.2m(衬砌时搭接20cm);

理论砼衬砌长度:12m;

额定电压:380V;

台车结构尺寸:门式结构,保证本段隧洞衬砌完成时不变形;

通行能力:2.5m高,1.8m宽(考虑小型机械通行);

模板要求:每环宽1.5m,板厚8mm,铰点设置于两起拱线处;

4.4.4.4、衬砌模板台车制作

台车的制作主要依据衬砌断面净空尺寸、拱墙衬砌分段长度、洞底和拱墙混凝土施工分段方案进行。制作台车时,台车模板考虑纵向搭接20cm,底部与“矮边墙”搭接10cm。立模、拆模用液压油缸执行,定位找正由底座调平油缸执行。由于受净空限制,台车采用门架平移型式。www.tmgc8.com

⑴主要技术参数:

台车模板面结构尺寸:同衬砌断面净空;

台车模板长度:12.2m(衬砌时搭接20cm);

理论砼衬砌长度:12m;

额定电压:380V;

台车结构尺寸:门式结构,保证本段隧洞衬砌完成时不变形;

通行能力:2.5m高,1.8m宽(考虑小型机械通行);

模板要求:每环宽1.5m,板厚8mm,铰点设置于两起拱线处;

⑵主要技术标准:

①台车按门架平移式台车进行制作。

②台车衬砌尺寸按断面设计,模板除上述参数所规定铰点外,其余均为整块钢板。

③台车牵引动力采用三相异步电机,电压等级380V。

④台车制作时,配备混凝土输送泵的电源及灌注期的附着式振捣器装置。

⑤各捣固窗尺寸精确,与整形模板无错台、错缝。捣固窗窗板应根据模板尺寸与模板位置设相同的曲率,以求得衬砌混凝土的圆顺。

⑥台车骨架有足够的强度和刚度,能承受使用的所有情况下的荷载及冲击。

⑦模板要求:每环1.5m宽,由三块组成,块与块之间铰接;环与环之间通过螺栓连接。

⑧台车行走设计为自行式,液压系统采用电动机控制,每个油缸均设节流控制阀和液压锁。

⑨整个台车的设计应尽量减少焊接,主要采用高强螺栓连接,以便于拆卸转运和组装。

⑶主要部件要求

钢模台车主要由模板总成、梁框总成、水平对中调整机构、卷扬牵引机构、液压系统、电气系统等组成。

①模板总成

它用于隧洞的成形,隧洞的形状和尺寸主要靠它来制约。考虑到混凝土对模板的压缩作用,模板半径较理论半径大10mm。模板间用螺栓联接,每组模板由顶模、左边模、右边模三块组成。顶模的一边与左、右侧模板用铰耳销轴连接,脱模时先收边模,形成空隙后再收顶模,顶模模板脱开,整个台车形成50-150mm的间隙,以利台车的平移。每环模板的宽度为1.5米,为了加强模板之间的整体连接强度,需设计有模板连接梁。钢模面板厚为δ8mm,模板加强筋用L75x75的等边角钢,其间距为250mm,幅板宽度为300mm,厚度为10mm。

②台车总成

模板台车的台车部分要求有足够刚度,能保证施工期的混凝土施工不变形。台车门架通过各支承千斤顶和油缸与模板连接,它要承受衬砌层的压力,立柱的间距为1.5m;为了增强门架的强度和稳定性,门架立柱间设计有连接梁和斜拉杆等,门架立柱和横梁根据检算采用有足够刚度的工字钢或钢板焊制而成。

③端头堵板

为了解决钢模两端的封堵问题,需设计端头堵板,它是由堵头角铁、钢模拱板及封头木板组成,用螺栓联接。

台车端头应设有端头作业梯及作业平台,以利堵头作业。

④行走机构

行走机构是由支座和多个滚轮等零件组成,滚轮是铸钢件,滚轮设计成带轮边的结构,使台车在移动时不会左右摆动。

⑤水平对中调整机构

侧向前后各安装有1个水平油缸,利用其左、右移动来调整模板中心线与隧洞中心线相吻合,左右移动行程>125mm。

⑥液压系统

台车立模、拆模、定位找正工序都是靠液压油缸的伸缩来完成。液压系统由一台电机作动力,每个油缸均由单向节流阀控制速度。

⑦电气系统

电气系统主要对液压系统油泵电机的开关和卷扬机电机的正、反运转进行控制,采用380V三相五线制供电,线路及电器设备要满足不大于100kw负荷工作,它供给油泵电机、卷扬机电机、变频机组、附着式振动器、照明和电焊机用电等。

⑷衬砌施工工艺流程www.tmgc8.com

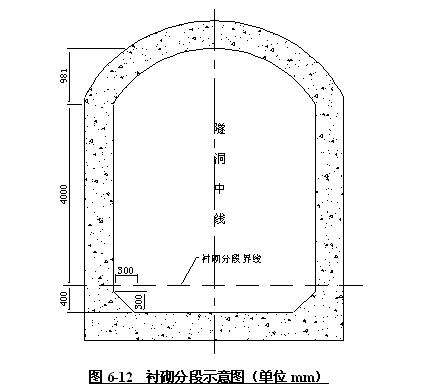

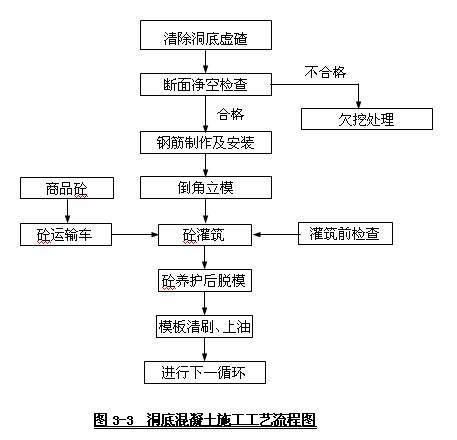

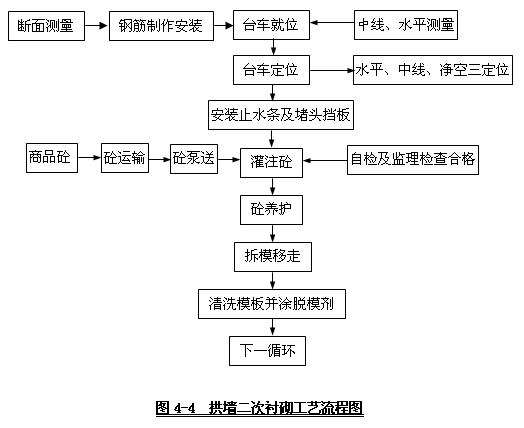

整段隧洞开挖支护完后,洞底混凝土施工完成并达到80%设计强度后,首先进行拱墙钢筋安装,然后衬砌台车定位,再在施工缝处安装橡胶止水带(永久缝处还应安装泡沫板和密封胶)及端头挡板,经检查合格后灌注混凝土,达到要求强度后,拆模移走,并对模板进行清理和涂脱模剂,再进行下一循环混凝土施工。洞底混凝土衬砌施工工艺流程见图3-3所示,拱墙衬砌混凝土施工工艺流程见图4-4所示。

⑵主要技术标准:

①台车按门架平移式台车进行制作。

②台车衬砌尺寸按断面设计,模板除上述参数所规定铰点外,其余均为整块钢板。

③台车牵引动力采用三相异步电机,电压等级380V。

④台车制作时,配备混凝土输送泵的电源及灌注期的附着式振捣器装置。

⑤各捣固窗尺寸精确,与整形模板无错台、错缝。捣固窗窗板应根据模板尺寸与模板位置设相同的曲率,以求得衬砌混凝土的圆顺。

⑥台车骨架有足够的强度和刚度,能承受使用的所有情况下的荷载及冲击。

⑦模板要求:每环1.5m宽,由三块组成,块与块之间铰接;环与环之间通过螺栓连接。

⑧台车行走设计为自行式,液压系统采用电动机控制,每个油缸均设节流控制阀和液压锁。

⑨整个台车的设计应尽量减少焊接,主要采用高强螺栓连接,以便于拆卸转运和组装。

⑶主要部件要求

钢模台车主要由模板总成、梁框总成、水平对中调整机构、卷扬牵引机构、液压系统、电气系统等组成。

①模板总成

它用于隧洞的成形,隧洞的形状和尺寸主要靠它来制约。考虑到混凝土对模板的压缩作用,模板半径较理论半径大10mm。模板间用螺栓联接,每组模板由顶模、左边模、右边模三块组成。顶模的一边与左、右侧模板用铰耳销轴连接,脱模时先收边模,形成空隙后再收顶模,顶模模板脱开,整个台车形成50-150mm的间隙,以利台车的平移。每环模板的宽度为1.5米,为了加强模板之间的整体连接强度,需设计有模板连接梁。钢模面板厚为δ8mm,模板加强筋用L75x75的等边角钢,其间距为250mm,幅板宽度为300mm,厚度为10mm。

②台车总成

模板台车的台车部分要求有足够刚度,能保证施工期的混凝土施工不变形。台车门架通过各支承千斤顶和油缸与模板连接,它要承受衬砌层的压力,立柱的间距为1.5m;为了增强门架的强度和稳定性,门架立柱间设计有连接梁和斜拉杆等,门架立柱和横梁根据检算采用有足够刚度的工字钢或钢板焊制而成。

③端头堵板

为了解决钢模两端的封堵问题,需设计端头堵板,它是由堵头角铁、钢模拱板及封头木板组成,用螺栓联接。

台车端头应设有端头作业梯及作业平台,以利堵头作业。

④行走机构

行走机构是由支座和多个滚轮等零件组成,滚轮是铸钢件,滚轮设计成带轮边的结构,使台车在移动时不会左右摆动。

⑤水平对中调整机构

侧向前后各安装有1个水平油缸,利用其左、右移动来调整模板中心线与隧洞中心线相吻合,左右移动行程>125mm。

⑥液压系统

台车立模、拆模、定位找正工序都是靠液压油缸的伸缩来完成。液压系统由一台电机作动力,每个油缸均由单向节流阀控制速度。

⑦电气系统

电气系统主要对液压系统油泵电机的开关和卷扬机电机的正、反运转进行控制,采用380V三相五线制供电,线路及电器设备要满足不大于100kw负荷工作,它供给油泵电机、卷扬机电机、变频机组、附着式振动器、照明和电焊机用电等。

⑷衬砌施工工艺流程www.tmgc8.com

整段隧洞开挖支护完后,洞底混凝土施工完成并达到80%设计强度后,首先进行拱墙钢筋安装,然后衬砌台车定位,再在施工缝处安装橡胶止水带(永久缝处还应安装泡沫板和密封胶)及端头挡板,经检查合格后灌注混凝土,达到要求强度后,拆模移走,并对模板进行清理和涂脱模剂,再进行下一循环混凝土施工。洞底混凝土衬砌施工工艺流程见图3-3所示,拱墙衬砌混凝土施工工艺流程见图4-4所示。

⑸施工方法

从选定厂家购买商品混凝土,混凝土强度等级为C25W6钢筋混凝土,由砼运输车直接运送至工地,洞底混凝土运输车直接运输混凝土入模,“矮边墙“部分采用插入式振捣器振捣,洞底部分采用平板式振捣器振捣;拱墙混凝土灌注利用衬砌台车立模,混凝土输送泵砼送入模,整体式衬砌,在台车上装配附着式振动器进行振捣。拱墙一次灌注长度均为12米,底板一次浇筑长度可以超过12m,但仍应每12m设一施工缝或永久缝。拱墙施工缝或沉降缝要与洞底施工缝或沉降缝完全一致。

①洞底施工方法

洞底混凝土超前拱墙衬砌,采用自制小型钢模立模,每块模板长3.0m,板厚3mm,洞底和“矮边墙”同时立模灌注。混凝土运输车直接运输混凝土至灌注工作面入模,洞底部分混凝土采用平板式振捣器振捣,“矮边墙”部分采用插入式振捣器振捣。

②拱墙衬砌施工方法

拱墙衬砌采用全断面液压穿行式台车,一次施工长度12m。商品混凝土,6m3混凝土运输车运输混凝土,60m3/h泵送混凝土入模,附着式振捣器和插入式振捣器配合捣固。左右对称同时灌注,由下向上,对称分层进行,先墙后拱灌注,混凝土倾落自由高度不超过2.0m。在砼浇筑过程中,派专人观察模板、支架、预埋件的情况,当发现变形位移时,及时采取措施进行处理,砼灌注间断时间不超过45分钟,否则按施工缝处理。

③模板台车就位、拆除操作程序

模板台车应作到准确对位,支撑牢固,保证刚度,浇注中不变形,不走移。模板台车就位、拆除操作程序如下表1-1所示。

表1-1 模板台车就位、拆除程序

对 位

脱 模

步骤

操作

步骤

操作

就位

1

台车前行就位

1

折除档头板

2

锁轨轮,顶紧基座支撑

2

放松边墙支撑

拱部定位

3

顶升台车前方到设计标高

3

收回边墙模板

4

调左右模板至设计位置

4www.tmgc8.com

放松拱部支撑

5

顶升台车后方与已衬混凝土密贴

5

下降拱部模板

边墙定位

6

调前方边墙模板至设计位置

6

放松锁轨器,折除基座支撑

7

调后方边墙模板与已衬混凝土密贴

7

台车前行

8

顶紧全部支撑

9

安装档头板

④模板台车施工进行混凝土施工时还必须满足以下要求:

A.铺设台车轨道的要求由表6-15的规定进行控制。

表6-15 铺设台车轨道标准表

序号

项 目

要 求

1

钢轨类型

43Kg/m

2

轨距

同台车轨距尺寸

3

轨距允许误差

±3cm

4

轨道中心与隧洞中心允许偏移差

≤3cm

5

轨道顶允许高差(小于)

±3cm

6

同一横断面上左右轨的高差

<3cm

7

轨道纵坡

与隧洞纵坡一致

8

枕木规格(长×宽×高)

150×22×16cm

9

枕木间距

≤60cm

www.tmgc8.com

B.在立模、拆模时,除应事先检查电机、油泵状况是否良好,电源连接是否正确外,其他电源(如振动器、拉线照明电缆、搅拌输送机、提升卷扬机、皮带输送机等)都应拆除。检查确定一切正常后,才能启动电机和油泵。

C.安装模板时要预留2cm的沉落量。

D.台车移动穿行时,钢模必须收拢到穿行要求位置,所有作业窗口必须关闭,否则不得穿行。移动中必须有专人掌握刹车器,防止台车溜放和冲撞。

E.两套模板之间的接缝采用对接,若不密贴,必须进行处理,之后才能灌注砼。

F.立模就位调整时,模板后端应以已架设的模板为准;前端以隧洞开挖面的拱顶和基底中心点及两侧的轨顶面标高为准。

G.边墙和拱脚部分的混凝土振捣作业都利用作业窗口采用插入式振动器进行。拱顶可使用附着式振动器进行振捣作业。

隧洞衬砌前要对净空进行一次全面的检查,不允许有欠挖,否则应进行欠挖处理,然后才可进行钢筋绑扎作业。为保证钢筋绑扎位置准确,尤其保证钢筋最薄保护层厚度,预先在一次支护表面作出记号。底板混凝土施工时,要认真处理底部积水,保证无水浇注施工。

⑤混凝土灌注系统布置。

混凝土衬砌施工充分利用洞挖施工时预留的错车道作为混凝土衬砌施工的施工场地,将混凝土输送泵安设于错车道内,输送管直接接至衬砌工作面。错车道间距为150m,则衬砌混凝土输送距离最长为150m。这样不至于影响混凝土运输车的通行。

5、施工保证措施

⑸施工方法

从选定厂家购买商品混凝土,混凝土强度等级为C25W6钢筋混凝土,由砼运输车直接运送至工地,洞底混凝土运输车直接运输混凝土入模,“矮边墙“部分采用插入式振捣器振捣,洞底部分采用平板式振捣器振捣;拱墙混凝土灌注利用衬砌台车立模,混凝土输送泵砼送入模,整体式衬砌,在台车上装配附着式振动器进行振捣。拱墙一次灌注长度均为12米,底板一次浇筑长度可以超过12m,但仍应每12m设一施工缝或永久缝。拱墙施工缝或沉降缝要与洞底施工缝或沉降缝完全一致。

①洞底施工方法

洞底混凝土超前拱墙衬砌,采用自制小型钢模立模,每块模板长3.0m,板厚3mm,洞底和“矮边墙”同时立模灌注。混凝土运输车直接运输混凝土至灌注工作面入模,洞底部分混凝土采用平板式振捣器振捣,“矮边墙”部分采用插入式振捣器振捣。

②拱墙衬砌施工方法

拱墙衬砌采用全断面液压穿行式台车,一次施工长度12m。商品混凝土,6m3混凝土运输车运输混凝土,60m3/h泵送混凝土入模,附着式振捣器和插入式振捣器配合捣固。左右对称同时灌注,由下向上,对称分层进行,先墙后拱灌注,混凝土倾落自由高度不超过2.0m。在砼浇筑过程中,派专人观察模板、支架、预埋件的情况,当发现变形位移时,及时采取措施进行处理,砼灌注间断时间不超过45分钟,否则按施工缝处理。

③模板台车就位、拆除操作程序

模板台车应作到准确对位,支撑牢固,保证刚度,浇注中不变形,不走移。模板台车就位、拆除操作程序如下表1-1所示。

表1-1 模板台车就位、拆除程序

对 位

脱 模

步骤

操作

步骤

操作

就位

1

台车前行就位

1

折除档头板

2

锁轨轮,顶紧基座支撑

2

放松边墙支撑

拱部定位

3

顶升台车前方到设计标高

3

收回边墙模板

4

调左右模板至设计位置

4www.tmgc8.com

放松拱部支撑

5

顶升台车后方与已衬混凝土密贴

5

下降拱部模板

边墙定位

6

调前方边墙模板至设计位置

6

放松锁轨器,折除基座支撑

7

调后方边墙模板与已衬混凝土密贴

7

台车前行

8

顶紧全部支撑

9

安装档头板

④模板台车施工进行混凝土施工时还必须满足以下要求:

A.铺设台车轨道的要求由表6-15的规定进行控制。

表6-15 铺设台车轨道标准表

序号

项 目

要 求

1

钢轨类型

43Kg/m

2

轨距

同台车轨距尺寸

3

轨距允许误差

±3cm

4

轨道中心与隧洞中心允许偏移差

≤3cm

5

轨道顶允许高差(小于)

±3cm

6

同一横断面上左右轨的高差

<3cm

7

轨道纵坡

与隧洞纵坡一致

8

枕木规格(长×宽×高)

150×22×16cm

9

枕木间距

≤60cm

www.tmgc8.com

B.在立模、拆模时,除应事先检查电机、油泵状况是否良好,电源连接是否正确外,其他电源(如振动器、拉线照明电缆、搅拌输送机、提升卷扬机、皮带输送机等)都应拆除。检查确定一切正常后,才能启动电机和油泵。

C.安装模板时要预留2cm的沉落量。

D.台车移动穿行时,钢模必须收拢到穿行要求位置,所有作业窗口必须关闭,否则不得穿行。移动中必须有专人掌握刹车器,防止台车溜放和冲撞。

E.两套模板之间的接缝采用对接,若不密贴,必须进行处理,之后才能灌注砼。

F.立模就位调整时,模板后端应以已架设的模板为准;前端以隧洞开挖面的拱顶和基底中心点及两侧的轨顶面标高为准。

G.边墙和拱脚部分的混凝土振捣作业都利用作业窗口采用插入式振动器进行。拱顶可使用附着式振动器进行振捣作业。

隧洞衬砌前要对净空进行一次全面的检查,不允许有欠挖,否则应进行欠挖处理,然后才可进行钢筋绑扎作业。为保证钢筋绑扎位置准确,尤其保证钢筋最薄保护层厚度,预先在一次支护表面作出记号。底板混凝土施工时,要认真处理底部积水,保证无水浇注施工。

⑤混凝土灌注系统布置。

混凝土衬砌施工充分利用洞挖施工时预留的错车道作为混凝土衬砌施工的施工场地,将混凝土输送泵安设于错车道内,输送管直接接至衬砌工作面。错车道间距为150m,则衬砌混凝土输送距离最长为150m。这样不至于影响混凝土运输车的通行。

5、施工保证措施

标签:暂无联系方式隧道工程,隧道工程

上一篇:隧道爆破作业安全控制要点