高速公路路基填方冲击压实施工方法

[12-11 16:59:29] 来源:http://www.tmgc8.com 公路工程 阅读:3146次

关键词:

高速,高速公路,公路,路基,填方,冲击,实施

摘要:本文主要讲述冲击压实是路基压实技术的一种新发展,介绍利用冲击压实技术处理高速公路低填路堤的施工方法和质量控制、检验等技术。

1 概述

从以往高速公路的运营情况来看,高速公路路基路面出现下沉或开裂的多为低填方路堤,通过对低填方路堤原地面冲击碾压,对原地面进行深层压实,从而提高原地面的承载力,为填料提供坚实的基础。我项目为了能高质量地完成施工任务,克服路面下沉开裂这一质量通病,全线路基填土高度小于1.7m的路段,采用冲击压实方案进行处理,满足了长远规划及运营要求。

2 主要施工方法和步骤

2.1 地表处理

地表处理严格按《公路路基施工技术规范》(JTJ033-95)进行地表处理外,还应按以下方法处理。

(1)地表清除10cm种植土,并用5m麻花钻或取土器,检查是否有埋置的生活垃圾,如有则立即清除。

(2)挖掘树根的坑,深度超过30cm必须分层夯实到原地表。

(3)原地表凹凸不平地段,相对高差小于50cm的进行整平;相对大于50cm的坑,分层夯实到原地表。

(4)独立的大坑,要单独作为作业面,按上述处理后按照路基填筑进行施工,达到原地表。

(5)清表完成后,稳压1~2遍并检测高程。

2.2 准备工作

(1)含水率检测

冲击碾压土的含水率应满足wopt-4≤w≤wopt+2。当土体的含水率低于wopt-4时,对地基事先加水润湿;当土体的含水率大于wopt+2时,对地基则应进行晾晒,使其达到合理要求。

(2)冲击区段划分

首先根据施工图纸放设路基坡脚线,放设时加宽30cm,并用白灰线划分冲击起始里程,并用小红旗标识清楚,以便于驾驶员识别。

(3)行驶路线

冲击压路机从一侧边缘开始碾压转弯后沿中心线的另一侧碾压,行驶至出发端后往路中心方向错一个轮宽,轮迹不重叠,整个场地压完一次算一遍,排压遍数按照试验段确定碾压遍数。

(4)测点布设

在平整后的冲击碾压区内定位埋设相应的沉降观测点(用铁钉系红布条的办法予以明确标记),其他测点可参照沉降观测点的位置予以确定,贯入值(DN)测点的位置离压实度测点2m,所有的测点离两端点的距离不小于30m,各平行检测点的间距不得小于6m。测点布设好之后进行初始地检测。

2.3 冲击压实

(1)压实机械采用25KJT3 型冲击式压路机,牵引机械为ZL50装载机,牵引车速为9~15km/h。

(2)压实速度及范围为冲击式压路机速度控制在9~12km/h,宽度为路基边坡坡脚(>28m),长度以不小于100m划分区段,相邻区段搭接长度不小于15m。

(3)施工中配备平地机,路基起伏过大时,进行整平然后继续冲压。冲压完成后,用压路机进行整平压实。

(4)冲击压实质量检测。冲击压实地段,应在施工前和施工后各检查一遍,用前后数据进行对比以判断冲击压实的质量。冲击压实质量检测采用标准贯入、动力触探、现场荷载等现场原位测试方法和室内土工试验检查加固效果。

(5)冲击时自边坡坡脚一侧开始,顺(逆)时针行驶,以冲击面中心线为轴转圈,而后按纵向错轮排压后,再自行向内冲压。排压遍数和沉降量以试验路段确定。

(6)冲压10遍左右后,用平地机大致整平,再冲击压实到规定效果,冲击时要及时对路基适量洒水,洒水量以保证冲击时不扬尘为原则。

3 检测及数据分析

检验频率按规范要求的压实度的检验频率要求,每2000m2 检验8处,不足200m2 时至少检验两处,选择点位应在直观较差位置。

冲击压实在已处理到大致平整后地表处,按土质分段取样作标准重型击实。土的检测次序应按“先进行无破损检测,再进行破损小的检测,最后进行破损大的检测”的原则进行以下数据采集。

3.1 沉降量

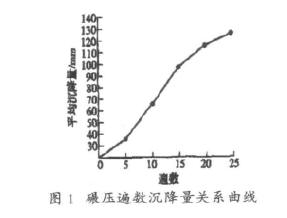

冲击压实以实测沉降量的变化为主。普通振动压路机为低振幅高频率,对深层的影响较小,且每层碾压松铺层的厚度不超过0.15m,分层碾压6~8遍后,压沉值基本稳定。冲击式压路机为高振幅低频率,对深层产生较强的冲击能量,随着土石密实度增加,其影响深度也逐渐增加。碾压遍数与沉降量的关系曲线见图1。www.tmgc8.com

3.2 贯入值

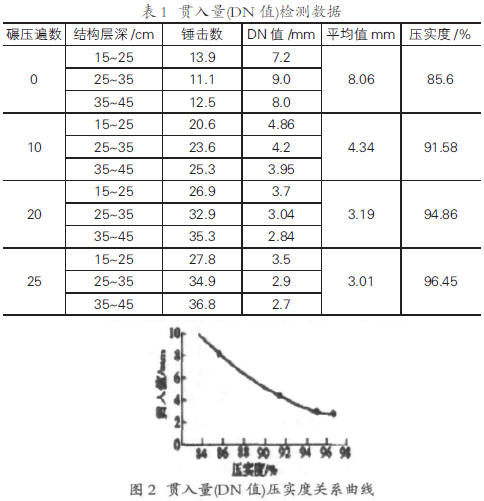

(1)动态圆锥贯入仪(DCP,即Dynanlic Cone Pen2etrometer),简称贯入仪,属小型轻便地基土原位测试的触探仪,其锤质量8kg,落距575mm,贯入杆长1000mm,杆直径<16mm,圆锥头直径<20mm,锥尖为60°,贯入杆旁连接1000mm的读尺,直接读记每击一次的贯入值,其每锤击一次的贯入值为DN。冲击碾压遍数与DN值、锤击数的关系见表1、图2。

通过以上曲线数据分析:随碾压遍数的增加,DN值逐渐减小;碾压遍数越大,压实度越高,但增加速度减缓。

(2)单位结构层深的锤击数也与土的承载力Y(kPa)建立了线性关式:Y=8x-20。式中,Y为土的承载力,kPa;x为锤击数次。

这充分表明,单位贯入度的锤击数越高,该层土的承载力越大,沉降量越小。

(3)目前这种原位测试的DCP贯入仪在国外已经在使用中积累了贯入值与相应土性指标的关系。DN值与弹性模量(E)、加州承载比(CBR)、无侧限抗压强度(UCS)均建立了关系式,而且在南非还用DN值作为路面设计的参数。在此不作深入的探讨。

(4)压实度和含水量的检测应采用灌砂法或环刀法,每个测点应包括不同深度(30、50、80、120cm)的冲压前及每冲压10遍后(如第0遍、第10遍、第20遍等)的压实度和含水率检测。

3.3 有效压实厚度与碾压遍数曲线

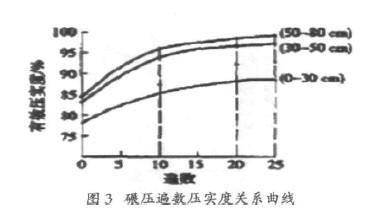

在0~80cm有效压实厚度随碾压遍数增加而增加,见图3。

3.4 落锤式弯沉仪(FWD)检测

根据部标《公路路基路面现场测试规程》(JTJ059-95)(T0953-95)落锤式弯沉仪(FWD)试验方法对冲击碾压前后地基土进行测定。FWD标准重锤在两个高度落下发生的冲击荷载作用下,测定土基表面所产生的瞬时变形,即测定在动态荷载作用下产生的动态弯沉及弯沉盆,并可由此反算路基各深度层的动态弹性模量。本次FWD测定冲碾未碾压时及冲碾后各遍测点的动态弯沉及弯沉盆。经过计算汇总分析后得到碾压28遍地表下112m内的平均弹性模量值E,碾压前的平均模量E前=180(MPa),碾压后的平均模量E 后=228(MPa)。这说明,经过25遍冲碾之后,土基模量值有了较大的提高,这对增加路基稳定,减小工后沉降,防止路面开裂很有好处。

4 施工注意事项

(1)对于不同深度的压实度和物理力学参数等,每次测完后应将其开挖的松土予以回填夯实,以使冲击压路机能继续平稳冲压行驶。任何两个深度超过1m的挖坑之间距离不得少于6m。

(2)DCP贯入仪检测时贯入杆的螺丝必须拧紧,锤击时贯入杆必须扶直打入,记示每击的贯入度。

()当地面波浪形起伏比较严重时,用平地机予以刮平。刮平时注意不得将观测点铁钉刮掉或埋掉,即在铁钉周围20f的地方不得有扰动。

(4)冲压时要及时对路基适量洒水,洒水量以确保冲压时不扬尘为原则。

5 结论

综合分析沉降值观测、灌砂法试验、落锤式贯入仪(DCP)测试、落锤式弯沉仪(FWD)测试等试验结果,可以得到如下结论。

(1)底层0.8m以内部分经推土机与冲碾的反复作用,其压实度达87%以上,后期的最终下沉量与整个路堤高度比较,不会发生差异变形。

(2)冲击碾压的有效压实深度可达到1.5m,深层压实度冲碾后可提高为96%以上,使路堤的整体强度提高。

(3)冲击式压路机比传统的振动碾压效果要好,效率也更高,而且也可在高填方区使用。

《高速公路路基填方冲击压实施工方法》相关文章

分类导航

最新《公路工程》

- ·路基施工质量通病预防措施

- ·路基土石方及调配计算

- ·SNS柔性防护网在高边坡防护工程中的应用

- ·沥青混凝土路面离析原因及对策

- ·谈山区公路路基沉陷注浆的加固处理

- ·U型槽安装工艺

- ·谈在路基沉降处理中灌浆法的应用

- ·灌区干渠公路挡土墙设计及施工技术管理

- ·南方山区高速公路路基填筑施工质量控制

- ·高速公路填石路堤施工工艺及质量控制

- ·农村公路沥青路面产生病害的原因及预防措施

- ·公路边坡常用支护方式及优缺点对比

- ·山区高速公路建设的水土流失原因及其防治措

- ·谈高液限土应用于高等级公路路基回填的处理

- ·干旱高温地区混凝土土工格栅施工质量控制措

- ·级配压实砂石垫层在西安地区的施工及检测方

- ·振动压路机压实技术在路基工程中的运用

- ·共振碎石化技术在水泥混凝土路面改造中的应