C45承台双掺高性能混凝土配合比设计及成本分析

[12-11 16:59:40] 来源:http://www.tmgc8.com 工程技术 阅读:3582次

摘要:高性能混凝土是一种满足特殊性能组合要求且均匀致密,具有优良的拌和物性能、力学性能和耐久性能的优质混凝土。高性能混凝土制备的主要技术途径是掺优质活性掺和料和高效减水剂,使高性能混凝土变得既经济又具有环境生态保护作用。本文研究掺I级粉煤灰、矿渣粉和二者双掺的高性能混凝土(HPC)制备方法、工作性和力学性能,并在郑州黄河公铁两用桥承台中得到了应用。

关键词:双掺,高性能混凝土(HPC),配合比,成本分析

高性能混凝土(HighPerformanceConcrete以下简称HPC)是按照具体工程要求设计的,满足特殊组合性能且均匀致密的高质量混凝土,是一种很有发展前景的具有优良性能且具节能和环保功效的混凝土。中国混凝土协会于2000年苏州召开的会议上建议:HPC定义为以耐久性和可持续发展为基本要求并适合工业化生产与施工的混凝土。但总体而言,HPC是一种具有高耐久性、高工作性、高强度和高体积稳定性的混凝土,在凝结硬化初期混凝土内部不存在或者存在极少因水化反应和干燥引起的微裂缝;混凝土硬化后要有足够的强度和耐久性,能抵抗各种腐蚀、氯盐类溶液等的侵蚀。且高效减水剂和优质活性掺和料已经成为HPC不可缺少的组份。

本文结合郑州黄河公铁两用桥的工程建设,对C45承台HPC的制备、性能和应用技术及单方混凝土成本进行了分析。

1、原材料和试验方法

1、1原材料

1、孟电P.O42.5水泥:比表面积为333m2/Kg、细度2.8%、密度3120Kg/m3、28天强度值54.2Mpa。

2、鲁山Ⅱ区中砂:表观密度2700Kg/m3、细度模数2.9。

3、、5~25连续级配碎石:表观密度2750Kg/m3、压碎值9%。

4、Ⅰ级粉煤灰:密度2210Kg/m3、细度9.0%,需水量比93%,烧失量2.9。

5、S95级磨细矿渣粉:比表面积355m2/Kg、密度2725Kg/m3、活性指数(28天)114%、需水量比96%。

6、江苏博特聚羧酸高效减水剂:水泥净浆流动度270mm,减水率25.0%。

7、地下水。

以上材料所检项目全部符合铁建设【2005】157号文要求的技术指标。

1、2试验方法

配合比设计参照JGJ55O-2000、施工经验;混凝土工作性等依据GBJ80O85进行;混凝土力学性能的测试依据GB81O85进行。

1、3承台混凝土技术条件

单个承台尺寸1870mm×350mm×1170mm、混凝土方量765.8m3。

技术指标:碳化环境(T3)、冻融环境(D3)、含气量≥5%、最大水胶比0.4、胶材用量340~450Kg/m3。

2、配合比设计

配合比设计是HPC制备技术的关键。HPC配合比设计不同于普通混凝土的设计,不是简单以抗压强度作为设计指标的混凝土,而是包括原材料的选择和控制、拌和物的生产制备和整个施工过程的良好质量控制来实现的,其配合比的设计应以安全、经济、合理为原则,以耐久性、工作性、抗压强度为设计指标,并综合考虑和分析影响HPC性能与配合比各种参数的因素来确定其配合比。如混凝土拌和物的流动性主要与集料的最大粒径、表面状况、砂率、粗细集料的级配情况、用水量、减水剂及矿物掺和料的种类和用量有关;混凝土强度与水泥的品种与强度、水泥用量、水胶比等有关。

笔者在配合比设计过程中主要强调了浆集比参数与工作性的协调,通过对胶凝材料用量、含气量、单位用水量的适当调整,使浆集比控制在0.34~0.36:0.64~0.66范围内,以解决工作性和体积稳定性之间的矛盾,配制出的高性能砼工作性好,通过采用聚羧酸高效减水剂进一步降低水胶比以提高砼耐久性,并在设计过程中通过以下方法控制混凝土工作性:

(1)高性能砼的配合比设计应在最大密实度理论基础上,填满集料密实堆积时的空隙外使新拌砼具有工作度的浆体数量应合适。

(2)配合比设计时应根据粗细集料的表面状态、细骨料颗粒组成、粗集料空隙率和级配状况、外加剂与胶凝材料的相容性情况综合考虑经过试配确定浆体的流动性最佳实现途径。

⑶根据骨料的空隙率和砂中细颗粒含量调整砂率,如细颗粒偏少,可调整增加胶凝材料用量、适度调整外加剂增大含气量;如细颗粒偏多,也应调整胶凝材料用量、适当减少砂的用量。

(4)对HPC应同时严格控制用水量和水泥用量,因为高水泥浆量会带来高的水化热、大的收缩及低弹性模量,对耐久性很不利。充分利用高效减水剂和活性掺和料,使水胶比控制在0.28~0.40之间,可进一步降低水化热。www.tmgc8.com

(5)砂率的大小不仅影响拌和料的工作性,且对混凝土的密实度、保水性、粘聚性、可泵性等一系列性能产生影响,砂率应随坍落度增大而增加,且有一个最佳的含砂率,HPC的砂率一般宜在34%~40%之间,并要保证一定的粗骨料用量,以减少HPC的收缩。

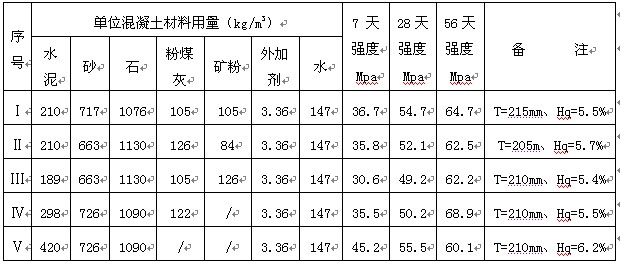

本项目在优选原材料的基础上对不同粉煤灰和矿渣微粉掺量的HPC配合比进行了设计,并经试配调整,所得试验室配合比结果列于下表:

试验表明:适量的优质活性矿物掺和料如优质粉煤灰、矿渣微粉等可改善混凝土的工作性。粉煤灰的微集料效应、形态效应不但可以提高混凝土的保水性、流动性,并可减少水泥用量,提高HPC的耐久性。经56天电通量试验及冻融循环试验,全部符合规范及设计要求。C45I级粉煤灰单掺及双掺取代水泥50%HPC7d强度达35MPa、双掺取代水泥55%HPC达到30MPa。28d单双掺抗压强度均在50MPa左右。30%粉煤灰单掺、双掺的HPC均具有良好的力学性能,虽然早期强度有所降低,但28d强度变化不大,各组混凝土抗压强度接近或超过50MPa。采用粉煤灰和矿粉双掺,由于掺和料的用量较大,使混凝土的早期强度有所降低,28d以后的强度增长加快,强度增幅要明显大于空白混凝土。56天单掺单双掺抗压强度均在60MPa以上且超过空白混凝土。

3、双掺同单掺配合比成本分析

根据招标原材料价格:水泥:280元/吨、粉煤灰:120元/吨、矿粉:225元/吨、砂:95元/m3、石:58元/m3、减水剂:7090元/吨。

Ⅰ:(210×280+105×120+105×225+717×95+1076×58+3.36×7090)÷1000=249.4元

Ⅱ:(210×280+126×120+84×225+663×95+1130×58+3.36×7090)÷1000=245.2元

Ⅲ:(189×280+105×120+126×225+663×95+1130×58+3.36×7090)÷1000=246.2元

Ⅳ:(298×280+122×120+726×95+1090×58+3.36×7090)÷1000=254.1元

Ⅴ:(420×280+726×95+1090×58+3.36×7090)÷1000=273.6元

依据56天强度值及各项耐久性指标,拟采用Ⅱ配合比,相比于空白混凝土配合比及单掺粉煤灰HPC配合比,单方混凝土分别节约造价28.4元和8.9元,取得了较好的经济效益。而且双掺配合比相对空白及单掺混凝土配合比降低了早期水化热的释放和混凝土早期收缩,对混凝土耐久性有利。

4.结束语:

试验表明:适量的优质活性矿物掺和料如优质粉煤灰、矿渣微粉等可改善混凝土的工作性。粉煤灰的微集料效应、形态效应不但可以提高混凝土的保水性、流动性,并可减少水泥用量,提高HPC的耐久性;由于采用较大的掺合料用量,进一步降低了工程成本,取得了较大的经济效益;而且双掺配合比相对空白及单掺混凝土配合比,降低了早期水化热的释放,降低了混凝土早期收缩对混凝土耐久性有利。

分类导航

最新《工程技术》

- ·施工技术-土方回填施工步骤及注意事项有哪

- ·施工技术-公路路基碾压标准

- ·建筑材料-涂料行业向技术提升和专业性发展

- ·施工技术-被动式建筑

- ·踢脚板上口镶嵌塑料条施工做法

- ·施工技术-预应力钢筋张拉工施工安全要求

- ·施工技术-钢筋电渣压力焊时未熔合的防治措

- ·岩土工程知识-地下水位变化引起危害分为几

- ·工程技术-脚手架拆除的安全技术措施

- ·工程技术-立式榫槽机的检查规定

- ·工程技术-起重吊装“十不吊”规定有哪些

- ·工程技术-项目环境保护管理规定

- ·建筑工程-超高层建筑节能难题

- ·工程技术知识-塑料门窗节能环保优势

- ·工程技术知识-建筑物的外窗和幕墙的外遮阳

- ·工程技术知识-建筑入口和主要活动空间设有

- ·工程技术知识-关于酚醛板分析

- ·工程技术知识-高掺量粉煤灰自保温砌块综述