溪洛渡水电站出线竖井滑模设计与施工

[12-11 17:00:56] 来源:http://www.tmgc8.com 工程设计 阅读:3276次

摘要:溪洛渡水电站出线竖井是我国目前水电站中采用滑模施工最深和结构最复杂的竖井,井筒深253米,井筒分为7个独立的小井。滑模设计将7个独立的小井各设计一套模体,通过高架桁架梁连成一个整体以保证整体制度。滑模施工混凝土垂直运输采用端部加焊耐磨条的下料钢管,配合H型缓冲器,设分料盘以保证混凝土不离析。经过精心组织施工,顺利的完成了1#,3#出线竖井的施工,施工质量和施工速度取得了较好的效果,为类似竖井滑模施工提供一定的借鉴经验。

1、工程概况

溪洛渡水电站位于青藏高原、云贵高原向四川盆地的过渡带,地处四川省雷波县与云南永善县接壤的溪洛渡峡谷段。溪洛渡水电站左右两岸布置地下厂房,各安装9万台单机容量70万千瓦的水轮发电机,总装机容量为1260千瓦。左右两岸布置出线竖井,左岸为1#、2#竖井,右岸为3#、4#竖井。

罗西毒水电站地下厂房垂直埋深超过400m,左右岸出线竖井,将500kvSF6管道母线引至地面出现场,井内设有电梯及楼梯。为便于电气设备安装、检测及保证井内电梯运行安全可靠和厂坝之间的联系,出线竖井在614m高程布置有交通联系平洞,将各出线竖井分为上、下两段,我们单位施工两岸上段竖井。

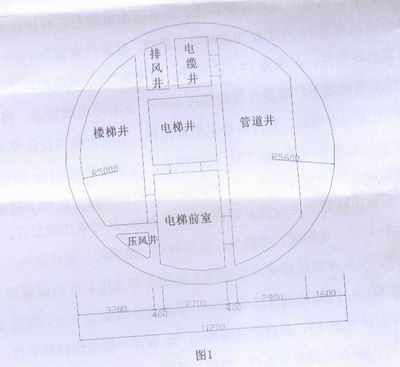

左右岸每条出线竖井上段井深都超过了250m,并且每条出线竖井由中间隔墙分为管道(GIL)井、电缆井、电梯井、电梯前室、楼梯间、加压送风井及排风井七个独立小井。左右岸出线竖井滑模混凝土衬砌全部采用C30钢筋混凝土结构,井壁衬砌厚度60cm,内部隔墙厚度为40cm,每米设计混凝土34m³,钢筋4.9t(出线竖井的结构设计见图1)。井内沿高程每11.5m设计一层电梯停战平台,每层停站平台设计4个门洞和电梯前室板槽、电缆井板槽,每个门洞两侧设计有暗柱,楼梯井、母线管道井有大量的金结埋件,且出线井7个小井空间体型不对称。因此滑模设计、系统布置难度大,滑模施工难度大。

2、滑模施工优点

根据多年来的施工经验,对于等截面的混凝土结构采用滑模施工是最佳方案之一。滑模施工具有以下特点:

1)滑模施工速度快,能实现连续施工,日滑升速度能到3m以上;

2)成本低:由于滑模模体自重较轻,材料投入少,消耗少,对于其他施工方法来说,材料、设备等投入成本可大大降低。

3)施工质量可靠:滑模混凝土浇筑严格按30m分层控制,浇筑、振捣作业在模板表面进行,便于操作和控制,同时滑模施工具有连续性,减少了施工缝,体型具有可调性,防止出现体形的较大偏差或跑模;表面质量平滑,外观平整,避免出现“麻面”,错台现象。

4)安全性好:滑模模体结构有封闭、固定的操作平台,可以有效防范施工人员坠落、坠物等安全事故。

3、滑模系统设计

(1)概述

根据多年施工经验和对复杂结构滑模设计经验,我们考虑采用整体钢结构设计模体,独立模体之间采用高架桁架梁连为整体,保证模体整体刚性;根据模体结构布置千斤顶,同事避开门洞及暗柱位置,保证整体受力接近平衡。

每条出现竖井由电梯井、楼梯井、排风井、加压送风井、电缆井、电梯前室、SF6管道母线并7个小井组成。出线竖井7个小井各设计一套独立的模体,保证7个小井的相对设计位置和在滑模施工过程中的整体刚度是本出线竖井设计的关键,7个小井模体之间设计6道高架桁架梁以保证滑模的整体刚度。

出现竖井滑模设计采用液压整体滑升模板,为保证施工质量,滑模采用整体钢结构设计。滑升千斤顶选用QYD-100型10吨千斤顶,滑升动力装置为HKY—36型自动调平液压控制台。滑模装置组成为:1、模板、围圈;1、提升系统;3、花磨盘;4、液压系统;5、辅助系统。

(2)滑模装置图组成设计:

①模板、围圈

全套滑模模板采用δ6mm钢板制作而成,曲线段采用δ6mm钢板压制成圆弧,用L50*5的角钢作为加劲肋,同桁架梁骨架相连固定,转角部位用L63*6角钢作为导角模板。模板高度选1.26m,模板锥度按5mm控制,即在半径方向模板上扣大于设计尺寸2.5mm,下口小于设计尺寸2.5mm。

围圈主要用来加固模板,设计为上下两道,围圈选用[12槽钢,上围圈距模板上口距离为30厘米,下围圈下沿距模板下口距离为15厘米,支撑在提升架支托上,与模板水平加劲肋角钢焊接固定,使各组模板成为一个整体。

②提升系统

滑模提升系统的钢结构制作部分是提升架,提升架是滑模与混凝土间的联系构件,主要用于支撑模体,并且通过安装在顶部的千斤顶支撑在爬杆上,整个滑升荷载将通过提升架传递给爬杆,爬杆采用Φ48*3.5mm的钢管。根据出线竖井的实际情况,一部分提升架选用F型架,用14#槽钢δ16mm钢板焊接;一部分提升架选用高架梁Ⅱ型架,高架梁伟600mm×400mm复式桁架梁,高架梁的主角钢选用∟80×8mm,副杆选用∟63×6mm角钢。根据计算,设计19个F架,1套“开”型架、6套高架梁Ⅱ型架,共布置43台10吨千斤顶。

③滑模盘

滑模盘分为操作盘和辅助盘。

操作盘为施工的操作平台,承受工作、物料等荷载,同时又是模体的支撑构件,是滑模的主要结构,采用桁架梁钢结构,由于混凝土施工过程中,垂直荷载和侧向受力较大,为保证操作盘的强度和刚度,选用L80、L63角钢加工制作成500mm×1000mm复式桁架梁,并利用高架桁架梁将7个模体联为一体。在桁架梁上铺δ3mm网纹钢板行程操作平台。

辅助盘为养护、修面、预埋件处理、门洞模板拆除的工作平台,采用钢结构悬吊布置,在7个竖井内各布置1套辅助盘,辅助盘采用L80×8、L63×6、L50×5角钢焊制,上铺δ3mm网纹钢板,用Φ25mm圆钢悬挂在桁架梁上,辅助盘距井壁距离为150mm,其余部分用δ3mm网纹板满铺。辅助盘吊钩用Φ16mm圆钢水平焊三道护栏,护栏间距60厘米,最下面一道护栏距盘面不超过20厘米。

④液压系统

提升系统选用QYD-100型带调平装置千斤顶,设计承载能力为10吨,计算承载能力为5吨,爬升行程为40mm,液压控制台选用YKT-36型自动调平液压控制台。高压油管:主管选用Φ16mm;支管选用φ8mm,通过油管和分油器与控制台和恰金顶分组相连,形成液压管路,为考虑纠偏需要,每个千斤顶上安装有针型阀,全部千斤顶共分为6组进行连接形成液压系统。

4、施工布置

为保证滑模施工的正常运行,需要保证正常的钢筋、混凝土的供料强度。每条出现竖井的井深都超过了250m,人员上下,物料提升的安全是提升系统布置的关键。下料管的悬吊安全,耐磨刷度,防混凝土离析是下料系统布置的关键。我们采取了门机吊送钢筋、防坠罐笼运送人员和小型材料上下、混凝土采用耐磨溜管下料的方式,确保了供料强度,保证了施工顺利进行。

1)提升系统布置

出现竖井施工提升系统主要分物料提升和人员上下提升,主要布置如下:

(1)物料提升主要是钢筋和预埋材料的提升,利用井口布置的20Tm门机完成物料的提升,每次钢筋的吊放量为1.5t,在井底时门机上下一次的时间为50分钟,每班的钢筋需用量为10t左右,门机仅能满足钢筋的吊运要求。

(2)人员上下和小型材料的提升,人员上下采用专门厂家生产的防坠罐笼上下,该罐笼的特点是安装有防坠落装置,当发生提升主绳断裂时保证罐笼不坠落,保证人员的安全。人员上下罐笼由快速卷扬机提升。

(3)井口布置两台10吨稳车悬吊一个分料吊盘,分料吊盘兼做井下作业保护盘,分料盘主要作用是进行混凝土缓冲二次分料和存放钢筋等材料,还兼做外层钢筋的施工平台。

2)下料系统布置

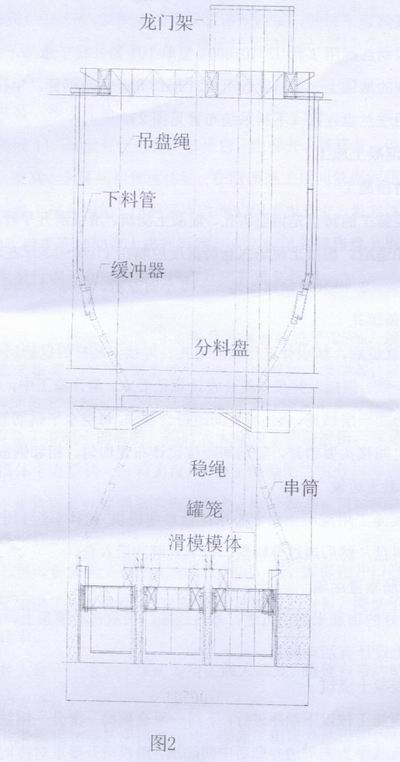

出线竖井混凝土的垂直运输采用竖向溜管溜料,经分料盘二次转运入仓。每条井布置两趟下料管,每趟下料管采用两根Φ32,6×19-1670型钢丝绳悬吊,其中一根钢丝绳用1台JZ-10/600A型单10T凿井稳车悬吊,另一根钢丝绳锁在井口预埋的地锚上。下料管选用Φ219mm×8mm无缝钢管,单根钢管长6m,钢管之间采用法兰盘连接(下料系统布置见图2)。

5、混凝土施工

(1)滑模施工

滑模施工的特点似乎钢筋绑扎、混凝土浇筑、滑模滑升平行作业,各工序连续进行互相适应。混凝土现场入仓坍落度控制在11cm~13cm左右,混凝土强度达到0.2Mpa~0.4Mpa所需时间为8~10小时左右。

①钢筋绑扎

模体就位后,按设计进行钢筋绑扎、焊接,爬杆的保护层与竖向钢筋的保护层设计一致。搭接及焊接要符合设计规范要求。滑升施工中,混凝土浇筑后必须露出最上面一层横筋,钢筋绑扎间距符合要求,每层水平钢筋基本上呈一水平面,上下层之间接头要错开,钢筋间距按设计布置均匀,相邻钢筋的接头要错开。

②混凝土运输

滑模施工用混凝土由中心场拌合系统提供,搅拌车运到出线场,由下料溜管下至分料盘,然后通过分料盘、竹节管缓冲后入仓。

③钢筋垂直运输

加工好的钢筋采用门机进行垂直运输,吊放在滑模盘上,钢筋通过的位置在分料盘上设计有活动翻盖。

④混凝土浇筑

滑模施工按以下顺序进行:下料—平仓振捣—滑升—钢筋绑扎—下料。混凝土的浇筑顺序为先周边井壁后中间隔墙,滑模滑升要求对称均匀下料,正常施工按分层30cm一层进行,采用插入式振捣器振捣,经常变换振捣方向,并避免直接震动爬杆及模板,振捣器插入深度不得超过下层混凝土内50mm,模板滑升时停止振捣。滑模正常滑升根据施工现场混凝土初凝时间、混凝土供料、施工配合等具体情况确定合理的滑升速度。