热带沙漠气候条件下滑模施工用混凝土的配制

[12-11 16:58:43] 来源:http://www.tmgc8.com 水利水电 阅读:3330次

摘要:通过境外工程实例,介绍了在热带沙漠的特殊环境情况下,采用超细砂和人工砂的复配,成功配制出适用于滑模施工的混凝土。分析了影响滑模施工中混凝土性能的各项因素及应对方法,并提出了滑模施工过程中对混凝土进行质量控制的几项建议。

关键词:滑模;复配;混凝土性能;质量控制

中图分类号:TU528文献标识码:A文章编号:1000-4637(2008)06-22-04

前言

随着建筑技术的发展,对工厂生产中所用的大型筒状构筑物的建造已摈弃了原有的搭脚手架、支设内外模板的施工方法,采用了液压滑模工艺。它与原有的施工方法相比有以下优点:

①构筑物上无水平施工缝,混凝土的浇筑是连续的,结构整体性好、质量高。

②省去了搭脚手和支模板的工序,节约了人力物力,加快了工程进度,提高了施工安全性。

③构筑物表面平整度高,颜色一致,外形美观。与此同时,由于液压滑模的工艺特点,也将对混凝土的性能提出一些要求,主要包括:

①对混凝土早期强度的要求

为保证模板能正常的提升,《液压滑动模板施工技术规范》(GBJ113-87)规定:混凝土适宜的出模强度为0.2~0.4MPa,或贯入阻力值为3.0~10.5MPa。

滑模施工过程中,当模板上升时,混凝土将因与模板之间产生的摩擦力而承受垂直方向的拉力。而当模板提升至一个千斤顶行程的终点时,混凝土则会在重力的作用下向下回落,从而承受一个“回落挤压力”。

因此,如果混凝土早期强度发展过快,模板的提升会因摩擦力过大而变得困难,甚至出现卡模现象。如果混凝土早期强度发展过慢,则在模板上升时会因不能承受垂直方向的拉力而开裂,而当模板回落时,在“挤压力”作用下,便会发生塌落或“鼓包”现象,这些都会严重影响工程质量,甚至造成事故。

②对混凝土凝结时间的要求

凝结时间对滑模施工的影响和早期强度的影响基本是一致的,因为混凝土前几小时的强度是通过物理凝结所获得的。但凝结时间的长短还必须和混凝土的运输、混凝土的泵送(提升)速度和施工队伍的施工速度(包括钢筋绑扎和混凝土浇筑等)密切相关。凝结时间太短,除影响上述各工序的顺利施工和质量外,还势必造成滑模提升困难;而凝结时间过长,则常造成提升时出模强度不足或是延误工期。

③对混凝土泌水率的要求

由于刚出模的混凝土一般还未到终凝,因此明显的泌出水会把表面的水泥浆体带走,从而使表面的骨料露出。此外,伴着大量水分的流出,混凝土内部将会形成许多孔隙和通道,影响硬化混凝土的强度和耐久性。

④对混凝土坍落度的要求

就滑模施工而言,坍落度应是较小时较合适。但实际上坍落度要根据筒壁的厚度、配筋率、浇筑部位的高度、气温和坍落度损失等综合因素来确定。根据经验,100~160mm的坍落度较为适宜。

本文通过工程实例,介绍了在热带沙漠条件下,根据当地原材料特点,配制出适于滑模施工的混凝土的特性。

1工程概况

工程位于也门共和国穆卡拉市。地理、自然环境均较恶劣,地貌类似戈壁,虽靠海,但气候较独特,干旱少雨。全年只分热季和凉季。热季较长,最高气温达60℃,凉季气温也能达到35℃。工程项目是一条产能为4000t/d的水泥生产线。在土建工程中,圆筒形储库的滑模施工是整个工程的难点。主要是由于当地气候干燥,而滑模施工又恰好在热季,气温很高。此外,与国内相比,混凝土用原材料比较特殊。所以,能否在计划工期内顺利的完成滑模施工是保证整个工程按期顺利完工的关键。

滑模施工的项目又包括生料预均化库、水泥库和砂石库。具体数据见表1。

2混凝土原材料

也门当地建筑行业较落后,市场上供选择的原材料非常有限,且地处靠海的沙漠地带,各原材料都具有很强的特殊性。

2.1水泥

早强水泥和矿渣水泥在滑模施工中一般是禁止使用的。本项目使用的水泥为P•O 42.5级,供应商为阿曼的Raysut公司。对进场水泥进行了复检,结果为:3d、7d和28d强度分别为23.9MPa、35.2MPa和45.2MPa;初凝和终凝时间为150min和200min;细度为350kg/m²。从强度来看,可满足国内的标准要求,但28d强度不是很高。凝结时间正常,但初凝和终凝的间隔稍短,在使用过程中需重视这一特性。

2.2集料

(1)粗集料www.tmgc8.com

当地供应商均参照ASTM或BS标准进行生产,其提供的碎石均为单粒级。市场上常见的有4.75~9.50mm、9.50~25.0mm、12.5~25.0mm和19.0~25.0mm等几种。

业主和监理要求按ASTM标准对原材料进行检验,所以,所有的前期试验都是参照ASTM标准进行的。当地石料大都为石灰岩,抗压强度不高,按国标GB/T 14685-2001试验,其压碎指标为21.52%,这说明碎石的耐磨性和抗压强度均不好。试验结果还表明,各粒级碎石的针片状含量高,不适宜单独用于泵送混凝土中,因此决定由两个单粒级碎石进行复配试验,提出最佳的粗集料组成。

试验根据两单粒级(4.75~9.50mm及9.5~25.0mm)筛分数据,提出了复配方案,按复配方案再分别进行拌合及筛分试验,挑选出最佳的粗骨料复配结果。结果表明,(4.75~9.50mm)级的质量:(9.5~25.0mm)级的质量=1:1.2及1:1.5两种复配较符合标准要求。因此在配合比试验中,两种复配的粗集料均被采用,再从试验结果中选出一种复配方案。

图1为1:1.2复配方案的粗集料筛分曲线。

(2)细集料

当地天然砂均为山砂。测得细度模数为1.4(ASTM计算方法为1.9),属超细砂;用75μm筛的水洗法(GB/T 14684-2001,ASTM C117)测得含泥量为5%,偏高;测得吸水率为1.42%(GB/T 14684-2001,ASTM C128),偏高。

由于当地没有粉煤灰和矿粉等辅助材料,如果使用山砂,势必造成混凝土的需水量过大,且所需的水泥用量很高。

为此,我们采用了在天然山砂中加入人工砂的方法来改善细集料的品质。人工砂的加入,一方面可以提高细集料的细度模数,降低骨料的吸水率,另一方面,可以优化集料的颗粒分布,更符合最紧密堆积的原理。

当地人工砂含有大量的石粉,小于150μm的颗粒占16%,不能直接使用。因此向供应商提出了筛除石粉的要求,严格将其品质控制在技术要求内。筛后实测细度模数为4.5(ASTM计算方法4.4);吸水率为0.6%(GB/T 14684-2001,ASTM C128)。颗粒主要分布在2.36~4.75mm之间。

试验表明,适合于滑模用混凝土的砂子细度模数应大于2.2,业主和监理工程师要求控制在2.4左右,以此为目标对天然砂和人工砂进行了复配。由于滑模混凝土采用泵送(最高泵送高度为64m),人工砂因片状含量大,会在很大程度上影响泵送性能,所以复配时所占的比例较小(天然砂:人工砂=2:1),复配后的细度模数为2.5(ASTM计算方法为2.6),基本符合要求。图

2为复配后细集料的筛分曲线。

2.3外加剂

外加剂选用的是德固赛(Degussa)公司的LD80。该产品属复合高效减水剂,是德固赛公司专为热带气候地区所设计的,具有很好的减水性和保塑性,掺量为0.8~1.25%,减水率在20%左右,含有一定量的缓凝组分,对没有特殊缓凝要求的混凝土,一般不需另加缓凝剂。

3 配合比设计及试配

经业主和监理同意,配合比的设计和试配按JGJ55-2000的规定进行。集料采用上述的最佳复配方案,用水量、外加剂掺量和砂率都在理论计算基础上按试配实际情况进行调整。

试验过程中发现,砂石吸水率较大,混凝土需水量较高,出机坍落度设计为180mm时,用水量达到190~200kg/m3。人工砂的加入,使拌合物显得比较粗糙,流动性不好。但由于水泥用量高,拌合物的粘聚性很好,无明显的石子与浆体分离的离析现象。1h坍落度损失一般在20~30mm。因砂率选得较大,在插捣混凝土时没有困难的感觉,试块的抹面也很容易。这些都表明,人工砂的加入,没有对混凝土的工作性造成很大的影响。经过试配及混凝土强度测定,滑模用混凝土的配合比基本确定下来,见表2。

经28d标准养护,C35级混凝土平均强度为42MPa,C40的平均强度为48MPa。

4混凝土拌合物性能及施工概况

4.1凝结时间

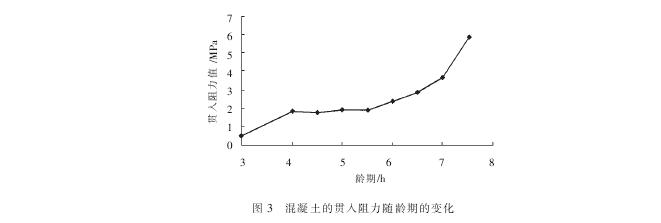

施工部门根据滑模流程的一个周期(绑筋-浇混凝土-提模)需1.5~2h,结合搅拌运输的时间,提出了混凝土的初凝时间应控制在7~8h,出模强度至少为0.2MPa的要求。为此,我们按《液压滑动模板施工技术规范》(GBJ113-87)的规定,采用贯入阻力值对混凝土的凝结时间进行了测定。为最大程度地模拟滑模施工中的现场情况,试样均放置于室外庇荫处。与此同时,成型了混凝土立方体试件,在混凝土搅拌后的第5h、6h、7h和8h时拆模试压。

从图3可知,混凝土的初凝时间为6.5h,此时对应的混凝土贯入阻力值约为3.0MPa,符合标准规定的滑模施工技术要求。www.tmgc8.com

图4为4个不同时间测得的混凝土强度与时间的关系曲线及其回归公式。从图4可知,当抗压强度y=0.2MPa时,x=7h;当龄期在8h时,抗压强度则为0.29MPa。从时间上看,7~8h的龄期能满足施工的需要,此时混凝土刚好初凝,而对应的强度0.2~0.29MPa符合对出模强度的质量要求。

所以,综合上述混凝土凝结时间试验和混凝土强度发展试验的结果,可以得出这一配比的混凝土适合滑模施工的结论。

4.2含气量

对混凝土含气量的测试结果为1.8%。因工程所在地属干旱炎热地区,无潮湿和冻融的危害,混凝土不需要高的含气量。另外,滑模工艺对混凝土表面质量要求较高,太高的含气量反而容易在表面形成气孔,影响质量。因此,可以认为混凝土的含气量指标符合工艺要求。

4.3泌水率

按标准方法进行了3组试样的泌水率测量试验,泌水的持续时间约7h,累计泌水量分别为39ml、41ml和38ml。计算得出的平均泌水量Ba=0.003ml/mm²,平均泌水率B=4%。表明混凝土的泌水量很小,泌水率在正常范围内。也说明虽然使用了山砂和单粒级的粗集料,但通过复配,材料本身原来具有的一些缺陷得到了弥补,改善了混凝土的泌水率。

分类导航

最新《水利水电》

- ·水利工程质量监督检查工作

- ·水利水电相关知识-小型农田水利工程治理措

- ·水利水电相关知识-水利工程施工成本的控制

- ·水利水电相关知识-治理渠道的滑坡处理有哪

- ·水利水电相关知识-如何加强水库工程的设计

- ·水利水电相关知识-水库加固工程砼心墙的施

- ·水利水电相关知识-水利工程流砂、管涌的防

- ·水利水电相关知识-农村小型水利工程发展建

- ·谈预应力锚杆在边坡治理中的应用

- ·锦屏水电站高拱坝混凝土快速施工技术

- ·地下连续墙圆弧形钢板接头施工与缺陷分析处

- ·水闸工程施工的质量管理

- ·高温环境下碾压混凝土施工温控技术研究

- ·配重式滑模在边坡支护工程中的应用

- ·石河子市水体驳岸处理方法的研究

- ·大断面矩形钢筋混凝土板桩码头施工技术探讨

- ·寺坪电站引水隧洞坍塌冒顶综合处理施工技术

- ·帷幕灌浆在田坝水库大坝防渗中的应用