滑模技术在某电站闸门井混凝土施工中的应用

[12-11 16:59:40] 来源:http://www.tmgc8.com 水利水电 阅读:3284次

摘要:某电站闸门井深达43 m,如果采用常规混凝土施工方法,时间长、成本高,难以满足工期要求.经比较选择,该电站闸门井的浇筑采用滑模技术,确保了施工进度,施工质量较好,同时相对常规施工方法大大节约成本.关键词:滑模技术;闸门井;应用;施工

中图分类号:TU755,TV544文献标识码:B文章编号:1004-4701(2008)01-0075-04

1概况

某抽水蓄能电站上水库闸门井由1#、2#闸门井组成,两个闸门井结构相同。闸门井中心桩号为引0+097.2,布置在上平洞内,由闸门室和竖井组成,底板高程为738.26 m,顶部高程791.9 m,闸门井总高度为53.64 m,每个闸门室混凝土工程量约699 m³,竖井混凝土工程量约1 856 m³。

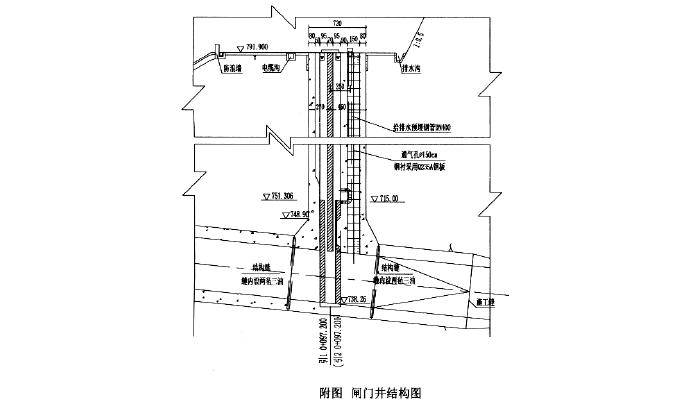

闸门室段轴线长10.653m(桩号引0+091.777-引0+102.528),衬砌厚度为1.5 m,顶部与竖井相通。闸门室高程为736.735~749.122,竖井含过渡段(749.122~754.506)标准段(754.506~791.90)两部分组成,结构详见附图。根据闸门井结构形式,闸门室采用常规混凝土施工方法进行施工,闸门井采用滑模技术进行施工。

2 滑模施工技术特点

(1)施工速度快。日平均进度2.5 m以上,如果能控制好混凝土的初凝时间,速度可更快;

(2)成本低。由于滑模模体结构简单,重量轻,材料投入少,消耗少,相对常规施工方法来说,材料、设备等投入成本可大大降低;

(3)施工质量可靠。滑模混凝土浇筑严格按30 cm分层控制,浇筑、振捣作业在模体上部操作平台进行,便于操作和控制,同时滑模施工具有连续性,减少了施工缝;模体采用钢板、型钢加工而成,整体性好,体形具有可调性,能防止出现体形的较大偏差或跑模;表面平滑,外观平整,可避免出现麻面、错台现象;

(4)安全性好。滑模模体结构有封闭、固定的操作平台,可以有效防范施工人员坠落、坠物等安全事故。

3 滑模设计

闸门井滑模设计用液压整体滑升模板。为保证施工质量,滑模采用整体钢结构设计,滑升千斤顶选用HY-100型10 t千斤顶,滑升动力装置为ZYXT-36型自动调平液压控制台,滑模装置由模板、围圈、提升系统、滑模盘、液压系统、辅助系统等组成。根据滑模设计计算,滑升摩阻力G1为126 kN,滑模结构自重G2为100 kN,施工荷载G3为156 kN,支撑杆荷载p为74kN,千斤顶数量n=W/cp=7台(W为总荷载=G1+G2+G3,c为载荷不均匀系数,取0.8;p为千斤顶计算承载能力74kN)。故根据滑模计算和结构具体情况布置千斤顶11台,支撑杆11根,可满足强度和结构要求。

3.1 模板和围圈

全套滑模模板采用6 mm厚钢板制作而成,用L50×5的角钢作为加劲肋,同整体框架骨架相连焊接固定。由于门槽二期混凝土凿毛,阴角转角部位采用圆角处理,以减少滑升阻力,阳角转角部位用L63×6角钢作为导角模板。模板高度选1.50 m,模板锥度按小于3 mm控制,即在垂直方向上模板上口大于设计尺寸1.5 mm,下口小于设计尺寸1.5 mm。

围圈主要用来加固门槽变化部位段模板,采用上下两道与模板角钢加劲肋焊接固定并和桁架梁上下边梁焊接,使各组模板成为一个整体。

3.2 提升系统

滑模提升系统的钢结构制作部分是提升架,是滑模与混凝土间的联系构件,主要用于支撑模体,并且通过安装在顶部的千斤顶支撑在爬杆上,整个滑升荷载将通过提升架传递给爬杆,爬杆采用Φ48×3.5 mm钢管,提升架选用“F”型架,用14#槽钢和16 mm钢板焊制。根据设计计算,全套模体自重10 t,选11个“F”型提升架,布置11台10 t液压千斤顶。

3.3 滑模盘

滑模盘分为操作盘和辅助盘。

操作盘为施工的操作平台,承受工作、物料等荷载,同时又是模体的支撑构件,是滑模体的主要结构;本工程采用整体框架钢结构,由于混凝土施工过程中垂直荷载和侧向受力较大,为保证操作盘的强度和刚度,选用L80×8、L63×6角钢加工制作成复式框架梁。在框架梁上铺3 mm钢板形成操作平台。

辅助盘是进行砼养护、修面及预埋件处理的工作平台,采用钢结构悬吊布置,用L80×8角钢焊制,上铺3mm钢板,用Φ25 mm圆钢悬挂在桁架梁上。www.tmgc8.com

3.4液压系统

选用HY-100型千斤顶,设计承载能力为10 t,计算承载能力为74 kN,爬升行程为40 mm,液压控制台为ZYXT-36型自动调平液压控制台。高压油管:主管选用Φ16 mm钢管,支管选用Φ8 mm钢管,利用直管接头和六通接头同控制台和千斤顶分组相连,全部千斤顶共分6组进行连接形成液压系统。

3.5辅助系统

辅助系统包括下料系统、二期混凝土预埋处理、洒水养护、中心测量、水平控制测量等装置。

洒水养护是混凝土施工的一个重要环节,洒水管井身段采用1.0寸塑料管。滑模体内采用Φ25 mmPVC塑料管,在井内沿混凝土表面布置一周,PVC管上钻孔,对混凝土表面进行洒水养护。

中心测量利用重垂线测量,观察模体的水平位移,在井口梁上挂重垂线进行观测。共布置2根(每个门槽设一个垂线)进行控制。

水平测量利用水准管原理,在模体上布置透明胶管,充水固定在模体上进行水平度观测。

4 混凝土施工

4.1 混凝土施工前的准备

4.1.1 滑模组装

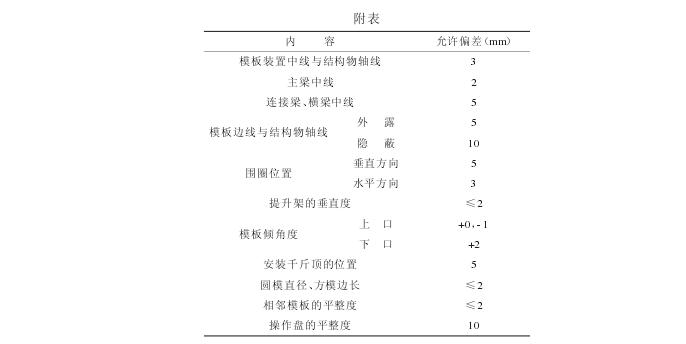

(1)滑模按设计制作后,进行组装调试,并按附表质量标准进行检查调整。

(2)千斤顶进行试验编组。耐压:加压120kg/cm2,5min不渗不漏;空载爬升:调整行程30 mm;负荷爬升:记录加荷5 t,支撑杆压痕和行程大小,将行程相近的编为一组。

(3)滑模调试。滑模组装检查合格后,安装千斤顶、液压系统,插入爬杆并进行加固,然后进行试滑升3~5个行程,对提升系统、液压控制系统、盘面及模板变形情况进行全面检查,发现问题及时解决,以确保施工顺利进行。

(4)起滑面处理。滑模下井组装前,自上而下对井壁进行冲洗,清撬浮渣、锚喷空洞处理,完成底板混凝土面凿毛和冲洗工作。

(5)测量放线。待底面冲洗干净,达到组装条件时,进行测量放线工作,放出设计轮廓线和十字中心线。

(6)滑模井下组装。利用汽车吊将模体整体下放至井底进行组装。组装完毕进行验收后,完成钢筋绑扎和千斤顶、爬杆安装,模板封堵。

(7)井内悬吊系统形成。利用井口门吊提升完成井内下料管、供水管等安装,达到开盘条件。

4.1.2井口施工准备

利用桁架梁及工字钢、马道板完成井口提升系统改造和封井口工作,布设2台5 t卷扬机作为滑模施工期间的材料、人员提升系统。根据闸门井施工总体布置图要求,完成井口下料桁架梁安装和井口安全护栏安装,并完成封井口工作。

4.2钢筋运输

钢筋在钢筋加工场加工完成后,利用井口已布置好的卷扬机下放到井底。

4.3钢筋绑扎、爬杆延长

模体组装调试就位后,严格按照设计图纸进行钢筋绑扎、焊接。滑升施工中,混凝土浇筑后必须露出最上面一层横筋,钢筋绑扎间距要符合要求,每层水平钢筋基本上呈一水平面,上下层之间接头要错开,竖筋间距按设计布置均匀,相邻钢筋的接头要错开,同时利用提升架焊钢管控制钢筋保护层。爬杆在同一水平内接头不超过1/4,错开布置,正常滑升时,每根爬杆长3.0 m,要求平整无锈皮,当千斤顶滑升距爬杆顶端小于350mm时,应接长爬杆,接头对齐,不平处用角磨机磨平,爬杆同环筋相连焊接加固。

4.4混凝土运输

滑模施工用混凝土由地面搅拌站集中提供,由斜溜槽溜至下料钢管,由下料钢管通过竹节筒入仓。中间增设一转运平台,以防止因砼运输高差过大而产生拌和料离析。

4.5混凝土浇筑

滑模混凝土浇筑顺序:下料→平仓振捣→滑升→钢筋绑扎→下料。

浇筑时对称均匀下料,混凝土塌落度要求在7~11cm之间,正常施工按30 cm一层进行,采用插入式振捣器振捣,经常变换振捣方向,并避免直接振动爬杆及模板,振捣器插入深度不得超过下层混凝土内50 mm,模板滑升时停止振捣。根据施工现场混凝土初凝、混凝土供料、施工配合等具体情况确定合理的滑升速度。正常滑升每次间隔2 h,控制滑升高度300 mm,日滑升高度控制在3 m左右。www.tmgc8.com

混凝土初次浇筑和模板初次滑升应严格按以下操作:第一次浇筑50 mm砂浆,接着按分层300 mm浇筑两层,厚度达到600 mm时,开始滑升30~60 mm后检查脱模的混凝土凝固是否合适,第四层浇筑后滑升150mm,继续浇筑第五层,滑升150~200 mm,第六层浇筑后滑升200 mm,若无异常情况,便可进行正常浇筑和滑升。

模板初次滑升要缓慢进行,并在此过程中对提升系统、液压控制系统、盘面及模板变形情况进行全面检查,发现问题及时处理,待一切正常后方可进行正常浇筑和滑升。施工进入正常浇筑和滑升时,应尽量保持连续施工,并设专人观察和分析混凝土表面情况,根据现场条件确定合理的滑升速度和分层浇筑厚度。可滑升混凝土状态为:滑升过程中能听到“沙沙”的声音;出模的混凝土无流淌和拉裂现象,手按有硬的感觉,并留有1 mm左右的指印;能用抹子抹平。

4.6表面修整及养护

表面修整是关系到结构外表和保护层质量的工序。当混凝土脱模后,须立即进行此项工作。一般用抹子在混凝土表面作原浆压平或修补,如表面平整亦可不做修整。为使已浇筑的混凝土具有适宜的硬化条件和减少裂缝,应在辅助盘上设洒水管对混凝土进行养护。

分类导航

最新《水利水电》

- ·水利工程质量监督检查工作

- ·水利水电相关知识-小型农田水利工程治理措

- ·水利水电相关知识-水利工程施工成本的控制

- ·水利水电相关知识-治理渠道的滑坡处理有哪

- ·水利水电相关知识-如何加强水库工程的设计

- ·水利水电相关知识-水库加固工程砼心墙的施

- ·水利水电相关知识-水利工程流砂、管涌的防

- ·水利水电相关知识-农村小型水利工程发展建

- ·谈预应力锚杆在边坡治理中的应用

- ·锦屏水电站高拱坝混凝土快速施工技术

- ·地下连续墙圆弧形钢板接头施工与缺陷分析处

- ·水闸工程施工的质量管理

- ·高温环境下碾压混凝土施工温控技术研究

- ·配重式滑模在边坡支护工程中的应用

- ·石河子市水体驳岸处理方法的研究

- ·大断面矩形钢筋混凝土板桩码头施工技术探讨

- ·寺坪电站引水隧洞坍塌冒顶综合处理施工技术

- ·帷幕灌浆在田坝水库大坝防渗中的应用