谈新填土石方深沟陡坡人工挖孔灌注桩施工技术

[12-11 17:00:46] 来源:http://www.tmgc8.com 工程管理 阅读:3688次

摘 要:在不稳定的深沟、陡坡新填土石方上,在建建筑基础进行人工挖孔灌注桩施工,采取了护壁加圈梁及连接筋,降低桩身周边负摩阻力措施,调整桩间刚性角,陡坡卸荷改成阶梯状和增设挡墙避免桩孔人工开挖和建筑物的安全

关键词:深沟陡坡 新填土石方基坑 人工挖孔桩 负摩阻力 刚性角 重力挡墙

一、工程概况

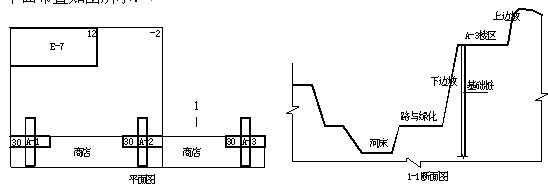

鲁能星城一期工程位于重庆江北区,该建筑A-1、A-2、E-7地下群房为二层汽车库,建筑面积5700m2,地上A-1、A-2为两栋30层十字型塔楼,每栋面积为1.6万平米,高度98m,E-7为一字型建筑,地上12层,高度36m,建筑面积为5800 m2,A-3为地下一层地上30层;A-1、A-2、A-3三栋建筑由一层的商业部分连接,所有建筑基础均为人工挖孔灌注桩,桩型为端承桩,桩的形状有圆形、椭圆形,直径为800~2300mm,所有桩通过承台之间的地梁进行连接构成整体。平面布置如图所示:

二、场地条件

本工程的四栋建筑场区位于山区深沟陡坡的自然边坡上的新填土石方区,所填土石方约60%为大小石块,东部为强风化岩石高坎6-8m,北部为新填土石方的上边坡约6m高,南面为新填土石方的下边坡深15~18m,边坡底部为一条河床,西部为填方下边坡,深15m,南部和西部为填建建筑物和施工形成的人工边坡。

三、主要施工方法

3.1、施工工艺流程

平整场地→放线定位→砖砌桩护圈、定标高、轴线→挖第一节桩孔土石方(堵孔整修)→绑扎护壁和圈梁钢筋→支模浇筑第一节护壁混凝土→安装木辘轳→第二节桩身挖孔→校核桩孔垂直度和直径→绑扎第二节护壁和圈梁钢筋→拆第一节模板并支设第二节模板→浇筑第二节护壁混凝土→…重复第二节操作,循环作业直至设计深度…→清虚土、排水,检查桩孔直径、深度、持力层→扩底→地上半截砖胎模→护壁抹灰铺贴油毡减小负摩阻力影响→吊放钢筋笼附设超声波检测测管→浇筑桩身混凝土

3.2、施工要点

3.2.1 挖第一节桩孔土石方

在基坑内平整场地,放线定位、砌砖护圈,定轴线标高后挖第一节桩孔土石方,桩孔开挖按照一般规则从上到下、先中间后四周进行,有效控制开挖桩孔的截面尺寸,每节1m,根据桩孔上口护圈的轴线进行垂直度修整,使孔壁保持上下顺直,由于本工程土方为新填土石方,且石块含量较多,大小石块在采用大锤、风钻凿打、撬击的过程中容易脱落,形成凹凸不平,要控制桩孔截面尺寸有一定难度。在施工过程应先找准规矩,用小石块及红砖进行堵孔、修整,确保孔壁稳定并随时检查孔壁的垂直度。

3.2.2 护壁钢筋加圈梁和连接筋施工

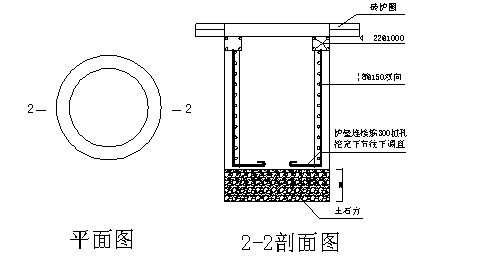

由于新填土石方不稳定,用常规方法施工很难确保桩孔的施工安全经与设计院协商,增加护壁钢筋混凝土圈梁,截面为120×120mm,钢筋为412@1000,在每节护壁钢筋上部与圈梁连接,下部护壁竖筋伸长300mm,上下节护壁钢筋连接整体,如下图所示。

3.2.3 支设第一节护壁模板,浇筑第一节护壁混凝土

护壁模板采用小钢模,三块弧形模一圈组合成定型模板,钢模之间用卡具扣件连接固定。

浇筑第一节混凝土,桩孔护壁混凝土每挖完一节后立即浇筑混凝土,混凝土强度等级为C25,人工浇筑捣实,坍落度控制在100mm以内,根据气候条件须经24小时后方可拆模,确保桩孔的稳定性。

3.2.4 开挖第二节至以下桩孔土石方

第一节桩孔成孔后随即在桩孔上架设垂直运输支架、角钢辘轳,安装吊桶活动盖板。

从开挖第二节桩孔土石方及以下各节,开始利用提升设备运土,桩孔内人员应戴好安全帽,桩孔上人员应系好安全带,各孔挖至规定深度后,检查桩孔直径,整修孔壁圆弧程度及上下之间的垂直平顺。下雨天应停止挖孔以确保挖孔人员安全。

3.2.5 第二节护壁钢筋绑扎和模板支设及混凝土浇筑

第二节护壁钢筋上部与圈梁连接,下部与上节护壁钢筋伸下的300mm竖向钢筋连成整体。第二节模板支设前应先拆除第一节模板,模板采用拆除上一节支设下一节依次周转使用。浇筑第二节混凝土用串桶运送,人工浇筑捣实,以桩孔上口的定位轴线为依据检查桩位中心线及标高,逐节校测,以保证桩位的准确。www.tmgc8.com

按照第二节中的施工方法逐节循环作业,直至将桩孔挖至设计深度,并清除底部虚土石渣,检查岩石情况,确保桩底应支承在设计所规定的持力层上。

3.2.6 地上半截砖胎模现浇桩

由于该工程有地下二层,也有地下一层,且现场地形非常不规则,场地标高不一致,基础桩位于现有地形陡坡部位,特别是建筑物边沿部位的桩,在地下有半截,地上部分外露半截,这些桩在地下部分用人工挖孔灌注桩,地上外露部分采用砌筑砖胎模,内抹水泥砂浆,内部浇筑混凝土。为保持桩中心一致,用线锤向砖护圈中心投测点,以半径尺检测孔壁、垂直度、平整度。

3.2.7 开挖扩底部分

该工程桩底采用扩底(扩大头)施工,扩底部分先将桩身挖好,在按扩底部位的尺寸形状自上而下削土石方扩充成设计图纸的要求,扩底直径为3d,扩底部分的变径尺寸为1:4。

3.2.8 检查验收

桩成孔以后,必须对桩身直径扩大头尺寸、孔底标高、桩位中线、孔壁垂直度、虚土厚度等进行全面测定,作好检测记录,办理隐蔽验收手续,并经监理工程师或建设单位项目负责人组织勘察、设计单位检查签字后方可进行封底施工。

3.2.9 吊放钢筋笼附设超声波检测管

吊装时深桩钢筋笼分成两段配置,连接采用双面邦条焊,焊接接头按照50%错开,绑扎好70mm厚垫块保护层,在四周的主筋上每隔4m设置一个直径20的定位耳环,在钢筋内侧吊放附设超声波检测管,对准孔位吊直扶稳缓慢下沉,避免碰坏孔壁油毡到设计位置时立即固定确保位置准确。

四、施工过程中的特殊情况处理

4.1、新填方局部孔壁裂缝的处理

在施工A-3桩孔过程中,当开挖到6-10m时,先后出现桩孔护壁裂缝,而且椭圆形桩比例较多,经现场勘察分析,主要因为新填方局部不稳定,孔壁侧压力增大,使孔壁裂缝,经过一定时间观察,裂缝扩展无变化,为避免发生意外,现场采取在桩孔内搭设临时钢管井架,使孔壁内的土侧压力减小,同时保证桩孔内施工安全。

4.2、土体开裂的处理

在桩孔开挖至15m左右,从坡体下边坡一直延伸至群桩有较长的裂缝,桩体上部土体开裂,经与设计单位、勘察单位现场研究确定,为了防止土体继续开裂,在离下部河床边10m的边坡旁增设重力挡土墙,以抵抗边坡土体的下滑,挡墙采用三排共108根钻孔灌注桩。在挡墙施工的同时,为了不影响人工挖孔桩的施工,同时将土体裂缝部位的土石方5m深范围内清运,以对边坡进行卸荷,使坡体成阶梯状,上部搭设操作平台以便挖孔桩继续施工。

4.3、桩孔内进水的处理措施

在桩孔施工过程中,当挖孔桩施工到18m左右时,在南面靠近下边坡位置的挖孔桩中出现大量地下水,用三台水泵同时抽水仍不见水位下降,经项目部研究分析和测量,桩孔内水位与河床内水位标高相同,桩孔内的水是与30多米远河床内的水连通,为此,建议放河床内水保A-3楼桩基施工。该河是园区内的一大景观,在无其它有效措施的情况下,建设单位采用放水措施,随着河水下降桩孔内水位同时下降,确保桩孔继续施工。

4.4、边坡桩刚性角影响桩稳定性的处理

在桩孔先后挖到持力层时,由于边坡桩刚性角影响相临桩的稳定性,按照设计院提出的边坡相临桩端不超过1m的刚性角要求,重新测定330个桩端间的刚性角差,绘制平面图再开挖桩孔,桩相应嵌淹岩深度比原设计增加到2m,有陡坡部分增加到3-4m,以保证结构的安全。

4.5 降低桩身负摩阻力措施

由于桩身周围为新填土石方,新填部分土体不稳定,处于自重固结、湿陷,和地面附加荷载等大于桩身的沉降时,土石方对桩侧表面产生向下的摩阻力,这样增大了桩的受力,根据设计要求,深度大于10m的桩采用护壁抹水泥砂浆,铺贴油毡的方法以减少桩侧的摩阻力,从而保证桩的受力性能。

4.6 增设钢筋笼主筋和桩间连梁

根据深沟陡坡新填土石方的不稳定情况,设计院将原设计钢筋笼作了调整,有的钢筋笼增加了4-10根同直径钢筋,并增设桩间连梁,增强桩侧压力影响。

五、质量控制要点

5.1、桩承载力和桩体质量检验符合桩基检测技术规范。

5.2、混凝土强度试件报告钻芯取样送检符合设计要求。

5.3、施工中应对成孔清理放置钢筋笼、灌注混凝土等全过程应进行检查。

5.4、复检孔底持力层岩性、嵌固桩必须有桩端持力层的岩性报告。

5.5、施工结束后应检查混凝土强度,并应做桩体质量及承载力检测。www.tmgc8.com

5.6、严格控制设计要求的桩端之间高差不超过1m的刚性角要求。

5.7、做好降低桩身周壁土石方负摩阻力措施。

5.8、加强对土体、桩孔护壁的观察,发现异常和开裂立即采取措施确保人员安全。

5.9、加强班组自检,质检员过程控制跟班检查。

5.10、认真检查各项安全措施的贯彻落实。

五、结论

该工程特别是A-3楼在深沟陡坡上,上边坡为新填土方,下边坡为新填土石方,在建建筑桩顶在推土机推平的回填土石方场区内施工,经雨水浸灌自重湿陷后不稳定,施工中最深桩端25m,靠近上边坡最浅桩6m,嵌岩深1m,深浅两桩之间距离桩端相差19m,在施工过程中,采取了一系列相应措施,包括增加连梁、增加桩身钢筋主筋、陡坡卸荷、坡底增加重力挡墙等措施,保证了施工质量和施工安全,经动力检测和超声波检测,桩身承载力和桩体质量均符合桩基设计和规范要求,该工程建成近一年后基础没有出现任何异常现象。

分类导航

最新《工程管理》

- ·建筑施工-钢筋混凝土构造物的钢筋防腐新方

- ·工程管理-专家回避

- ·工程管理-简明标准施工招标文件

- ·工程管理知识-建设工程进度控制

- ·工程管理知识-双代号时标网络计划的特点

- ·工程管理知识-评标定标时选择中标单位的标

- ·工程管理知识-勘察设计费内容

- ·工程管理知识-城市桥梁工程涂装

- ·工程管理知识-种植土壤当设计无具体要求时

- ·工程管理知识-护筒埋设应符合下列要求

- ·工程管理-钢筋切割机安全操作规程

- ·工程管理-施工现场临时用电管理措施

- ·工程管理知识-高层建筑物标的高复核方法

- ·工程管理知识-企业应确保项目管理策划内容

- ·工程管理知识-具备终结绩效考核的条件主要

- ·工程管理知识-路堑的排水设施的办理规定

- ·工程管理知识-园林除草,春季为“纲”

- ·工程管理知识-建筑工程钢筋施工质量保证措