谈小浪底尾水渠边墙预应力锚杆施工技术

[12-11 16:59:52] 来源:http://www.tmgc8.com 水利水电 阅读:3426次

摘 要:针对小浪底水利枢纽工程尾水渠区域节理裂隙发育、地下水丰富的情况,为确保后期运行安全,在尾水渠边墙和隔墙混凝土衬砌后,采用双层保护的500kN预应力锚杆加强支护,并介绍预应力锚杆的结构、技术参数以及施工程序.在预应力锚杆施工中,对钻孔时遇到的渗水问题采用锚杆固结灌浆处理;对破碎带则先进行固结灌浆,然后重新钻孔安装锚杆;对砂浆锚杆,根据现场情况大多被取消安装,作为永久排水孔.2年多的运行情况表明,采用预应力锚杆加固确保了尾水渠边墙和隔墙的稳定性.

关键词:尾水渠;预应力锚杆;小浪底水利枢纽

小浪底水利枢纽共有3条尾水渠.设计渠长160.0m,渠高15.60~20.60m,渠宽12.90~31.90m,渠顶高程145.50m.所处区域岩性属于下迭统砂页岩地层,其地质断层纵横交错,有地下裂隙水分布,地质条件十分复杂,其中NNE走向的F1,F2断层,EW走向的F3,F4断层都斜穿过左、右两边墙.1996年雨季共发生过4次塌方,1997年3月在右边墙桩号403至490防淤闸区域又发生了大的塌方.为确保隔墙稳定,将隔墙从高程145m开挖至136.5m,边墙及隔墙增加了32mm的砂浆锚杆系统支护,断层交汇处的1号、3号尾水渠边墙增加了1500kN的锚索支护.考虑边墙及隔墙混凝土衬砌厚度仅1m,因此,衬砌后在尾水洞口隔墙和边墙高程136.5m以下,采用500?kN预应力锚杆加强支护,确保墙体的长期稳定.

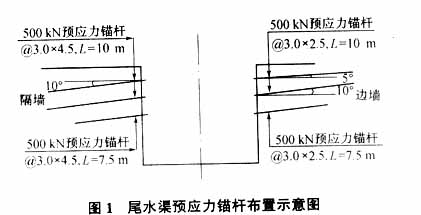

设计500kN预应力锚杆共272根,分3排分别布置在墙体上.在高程143.0m和140.0m处预应力锚杆长度为10m,在高程137.0m处预应力锚杆长度为7.5m,边墙预应力锚杆间距2.5m,倾角为向上5°或10°,隔墙预应力锚杆间距4.5m,倾角为向下10°.锚杆布置见图1.

1锚杆的结构组成及技术参数

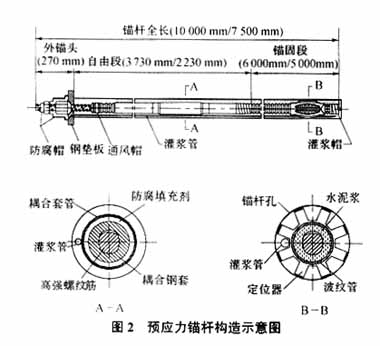

预应力锚杆是由德国制造的,由外锚头、自由段和锚固段三部分组成.其中外锚头由钢垫板、钢套管、端帽、防腐填充剂、密封帽组成;自由段由耦合钢套、保护套管、防腐填充剂、灌浆帽、通风帽、光滑套管组成;锚固段由定心装置、灌浆帽和锚杆体组成.高强螺纹钢筋、灌浆管贯穿全长.锚固加载段至少能达到钢筋屈服强度的100%.预应力锚杆全长装有PVC高强波纹管,通过管端的灌浆帽和通风帽,制作时将波纹管和锚杆之间充分灌浆.自由段加上光滑的塑料套管,锚杆在张拉时可自由伸长.锚杆周围的水泥浆使锚杆处于碱性环境中,以防锈蚀;波纹管作为保护层,防止任何侵蚀物的侵入,达到双层保护的作用.锚杆构造见图2.

500kN预应力锚杆技术参数如下:直径32mm;截面积804.25mm2;等级为ST835级钢材/1?030?MPa;型号为DYWZDAG;屈服强度835kN;锚杆长度10m/7.5m;张拉极限强度1030MPa;锚固长度6m/5m;弹性模量205GPa;安全系数1.66;张拉极限荷载828kN;钻孔角度5°/10°;设计工作荷载500kN;自由长度3.7m/2.2m;张拉荷载600kN;钻孔孔径110mm;最大安全测试荷载604kN.

2锚杆施工

a. 锚杆施工程序:组装→运输→钻孔→锚杆安装→锚杆灌浆→张拉锁定→防腐保护→混凝土回填.

b. 组装.为了施工和组装方便,将成品的7.5m长锚杆在制作场地进行加工,10?m锚杆采用75?m长锚杆和3m长锚杆用耦合套管连接在一起.制作工序为:①首先将两种不同长度的锚杆表面清理干净;②为保证锚杆与波纹管之间保持足够的空间,每隔75cm设内定位对中架,以便均匀填充水泥浆;③安装波纹管,波纹管外径56mm,固定端帽后,在锚杆两头留出灌浆孔和排气孔,在锚固段波纹管外部每隔1.5m设一个对中环;④安装光滑管,在自由张拉段波纹管外面套装光滑管,外径60.2mm,光滑管有与波纹管接头处用胶带封严,防止水泥浆进入;⑤波纹管内灌浆,波纹管内灌注水泥浆液在制作车间进行,在锚杆杆体和波纹管之间灌注水泥浆,浆液从灌浆帽中的注浆管注入,排气管中排出浓浆即可结束,浆液配合比中水灰比为0.364(水泥标号525),加6%Flowcable膨胀剂,要求28d设计抗压强度30MPa;⑥安装耦合钢套和封闭钢套的光滑管,并在钢套内填充防腐剂.www.tmgc8.com

c. 运输.利用平板车将组装好的锚杆从加工场运往施工现场.运输时避免平板车颠簸,并要保持锚杆挺直,以避免波纹管内浆体的损坏,破坏其锚固效果.

d. 钻孔.当尾水渠混凝土衬砌达到一定强度后,根据预留的PVC孔位进行钻孔(孔径110mm).钻孔采用了MK2,MK3两台地质钻机,施工中要求锚杆的钻孔不应偏离设计线且斜度不超过1%,投影到开挖支付线上的钻孔中心线位置在任何方向不应偏离设计位置1cm.

e. 安装.为避免软泥夹层泥质化,影响锚杆安装,在锚杆安装前不再进行压水试验.清孔后将注浆管和排气管固定在波纹管上,用人工将锚杆插入孔中.在锚杆上安装对中装置,确保锚杆的粘结锚固段居于钻孔中心位置.为防止锚固段注浆失败,每根锚杆还安装有备用注浆管,最后1m段用延伸杆推进.

f. 锚杆灌浆.灌浆分为塞体灌浆和锚杆灌浆两个步骤:①塞体灌浆.上倾孔先将锚杆孔口波纹管与孔壁之间用泡沫封堵,待凝固后利用两根较短的灌浆管(长度分别为1.0m和1.5m)进行灌浆和回浆,以形成1m左右的塞体段封堵孔口,然后将较长的管子清洗通,备锚杆灌浆时用.下倾孔将锚杆孔口也采用泡沫封堵,并用水泥卷封口即可.塞体灌浆后24h即可进行锚杆灌浆.②锚杆灌浆.上倾孔先从1.5m的灌浆管进浆,并保证排气管通到孔底.在塞体灌浆浆液达到一定强度后,通过低处注浆管向波纹管与孔壁之间的空隙内注浆,浆液配比与波纹管内浆液相同,稳压5min,以确保锚杆周围浆液达到充分饱和,直至高处排气管流出浓浆并不含气泡方可结束.如果浆液从另一孔流出,则向两根锚杆孔内同时注浆.从流出浆液中取样.下倾孔保证灌浆管通到孔底,用原1.5m的灌浆管排气.

灌浆设备为COLCRETE组合式灌浆泵,国产GJY-Ⅲ型自动记录仪.灌浆浆液为纯水泥浆,采用525号普通硅酸盐水泥,上海产Flowcable膨胀剂,水灰比为0.364,外加剂掺量为6%,灌浆压力为0.4MPa.

浆液的28d抗压强度达到了30MPa后,即可进行预应力锚杆张拉.实测7d平均强度为35.6MPa;28?d的强度为44MPa.

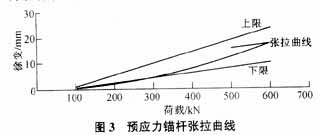

g. 张拉.张拉设备为中心液压千斤顶,并配有精度可达8%的读数式应变测量装置、具有读数精度可达1%的荷载计、游标卡尺.施加预应力的步骤:首先在锚杆上施加30?kN的定位荷载,将锚杆本身的弹性杂质和钢垫板的缝隙去除,再卸载开始进行张拉:0→30%A→60%A→100%A→30%A→120%A→100%A(其中A为设计荷载500kN).

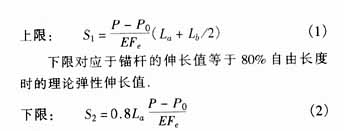

对预应力锚杆均匀加载,加载速度为1MPa/min.当张拉值达到120%A时,需稳定20min,以测试徐变.如果20min的徐变未超过2mm,应继续保持稳定荷载45min,进一步观测位移读数.工程师将检查荷载与位移以及时间的关系.如果在荷载峰值时预应力锚杆的弹性变形在下述两个限值之间,则是合格的.

上限对应于锚杆的伸长值等于自由长度加50%粘结长度时的理论弹性伸长值.

式中:P-P0为施加的始末荷载之差,kN;E为钢的弹性模量,GPa;Fe为锚杆截面面积,mm2;La为自由段长度,mm;Lb为锚固段长度,mm.

锚杆张拉合格后,将荷载回至100%A并检查此时的弹性变形是否超载,如满足要求即可锁定,否则另行处理.加载时如发生位移异常时,停止张拉,并在张拉达到的位置锁定荷载.张拉曲线见图3.

h. 防腐保护.将防腐填充物涂满塑料端帽,并用塑料端帽将锚头密封保护起来,避免锚杆腐蚀.

i. 混凝土回填.因尾水渠边墙过水,锚杆防腐保护完成后须混凝土回填并磨平.

3施工中遇到的问题及其处理措施

3.1尾水渠左边墙钻孔时的渗水处理措施

尾水渠左边墙防淤闸附近有R3,R2两排锚杆,其中有10根锚杆(编号R228~R232;R328~R332)在钻孔时遇到了不同程度的渗水.经现场实测,R232涌水流量为27L/min;R332涌水流量为14L/min.在这种情况下,锚杆波纹管段与水泥浆之间以及岩面与水泥浆之间的粘结应力很难达到设计要求,将导致锚杆张拉失败.经研究,决定对该区域锚杆孔进行固结灌浆处理:①灌浆配比分1∶1,07∶1,0.5∶1三种水灰比灌注;②灌浆压力不大于0.2MPa为宜;③结束标准为稳压情况下拒浆30min;④在灌浆时无压力的情况下,灌浆量原则上不超过2000L水泥,如果开始单位吸浆量在30L/min以上,换0.7∶1的浆液灌注,达1000L后,如果单位吸浆量仍在10~20L/min之间,换0.5∶1的水泥浆灌注,达到结束标准为止.www.tmgc8.com

拔塞后,将锚杆孔钻出,如仍渗水,继续固结灌浆施工.

对10根锚杆孔共进行了5次固结灌浆,总耗灰量14071kg,最大瞬时吸浆量34.6L/min,平均单位耗灰量140.71kg/m.经过5次灌浆,钻孔后,除R332渗水量较多外,其它锚杆孔渗水非常轻微,工程师决定其它孔锚杆可进行安装,R332孔作为永久排水孔.

渗水段的剩余9根锚杆张拉除R2?28仅达150kN外,其它锚杆都达设计应力500kN.经研究决定对R228不再进行处理.

3.2钻孔中遇到破碎带的处理措施

在1号和2号尾水渠钻预应力锚杆孔时,8个孔遇到了破碎带,造成塌孔,影响了锚杆的安装.工程师提出在已钻孔中先进行固结灌浆,然后重新钻孔安装锚杆,保证了施工的顺利进行.

分类导航

最新《水利水电》

- ·水利工程质量监督检查工作

- ·水利水电相关知识-小型农田水利工程治理措

- ·水利水电相关知识-水利工程施工成本的控制

- ·水利水电相关知识-治理渠道的滑坡处理有哪

- ·水利水电相关知识-如何加强水库工程的设计

- ·水利水电相关知识-水库加固工程砼心墙的施

- ·水利水电相关知识-水利工程流砂、管涌的防

- ·水利水电相关知识-农村小型水利工程发展建

- ·谈预应力锚杆在边坡治理中的应用

- ·锦屏水电站高拱坝混凝土快速施工技术

- ·地下连续墙圆弧形钢板接头施工与缺陷分析处

- ·水闸工程施工的质量管理

- ·高温环境下碾压混凝土施工温控技术研究

- ·配重式滑模在边坡支护工程中的应用

- ·石河子市水体驳岸处理方法的研究

- ·大断面矩形钢筋混凝土板桩码头施工技术探讨

- ·寺坪电站引水隧洞坍塌冒顶综合处理施工技术

- ·帷幕灌浆在田坝水库大坝防渗中的应用